装置メーカーにとっての3D CADメリット5選

2025.12.28

「3D CADってなんだか難しそう…」

「3D CADを使うと効率的っていうけど、本当なの?」

このような疑問をお持ちの方もいらっしゃるのではないでしょうか。

本記事では、装置メーカーにとって特に効果の大きい「3D CADのメリット5選」を解説します。

筆者はFA業界で10年以上、装置や治具の設計に携わってきた現役の機械設計者です。日々の業務では3D CADを用いて機械設計をしており、そのメリットを肌で実感してきました。

この記事を読むことで、3D CADの導入効果やメリットが具体的につかめるはずです。

結論から言えば、3D CADは

✅三面図の修正が楽

✅干渉チェックで手戻りを少なくできる

✅部品表の作成が効率化できる

✅質量や慣性モーメントがすぐに計算できる

✅他の工程で3Dモデルを活用できる

という5つのメリットがあります。

これらの利点を理解することで、自社での3D CADの導入検討の一歩につながれば幸いです。

目次

3D CADのメリット①:三面図の修正が楽

設計中に、CADで描いた部品の形状変更をすることがあります。特に新規設計の場合は、試行錯誤の段階でもあり、図面の部品形状を修正する機会は頻繁にあります。

こうしたときに、2D CADを使っていると「三面図の修正作業」が大きな負担になります。

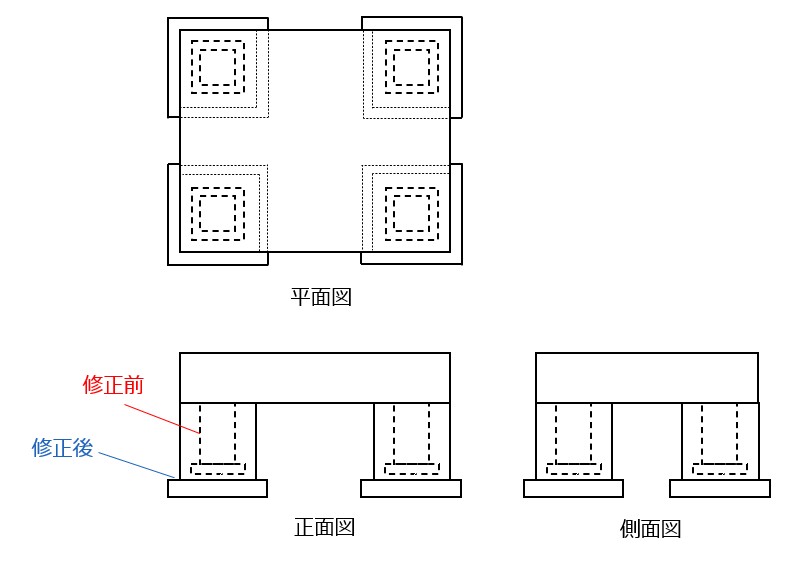

例えば、上図のような4つの脚がついた台を設計しているとしましょう。

後から「より大きな荷重に耐えられるように脚の寸法を変更したい」となった場合、2D CADでは

✅正面図

✅側面図

✅平面図

これらすべてを書き換える必要があります。

さらに、バラシをして部品図を図面に起こしている場合は、

✅組図からバラした部品図

も修正対象となり、1つの設計変更が複数の図面に波及していきます。

その結果、修正に時間がかかるだけでなく、修正漏れや図面間の整合性不良といったリスクも高まります。

形状変更が頻発すると2D CADを用いる設計者の工数は膨れ上がり、残業の増加につながります。設計工数が多くかかりすぎると、納期の遅延にもつながりかねません。

一方、3D CADなら状況は大きく変わります。

脚の部品モデルを一度変更すれば、その形状変更は自動的に組立図や関連する三面図に反映されます。つまり、「1か所を直せば形状修正が組図・部品図全体に反映される」ため、修正の手間と修正漏れが大幅に減るのです。

もちろん、部品の取り付け位置が変わった場合や、寸法を記入している場合は図面の修正が必要です。しかし、2D CADのように各ビューの外形線や隠れ線を1つずつ修正する必要はありません。

3D CADを導入することで、形状変更があったときでも三面図の修正がスムーズになり、効率よく設計が進められます。

3D CADのメリット②:干渉チェックで手戻りを少なくできる

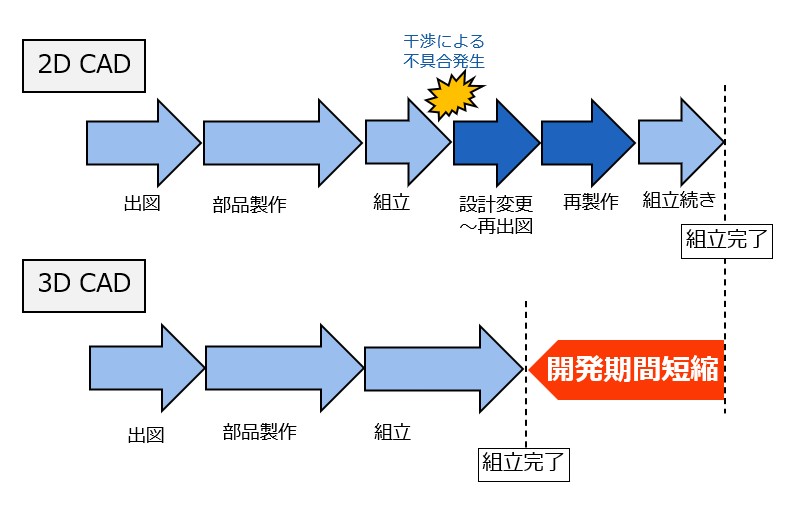

装置の設計業務でよくあるのが、「実際に組み立ててみたら部品同士が干渉していた」という事態です。

特に可動部を含む装置では、図面上では一見問題がなさそうでも、実物を動かしたときに「図面では書かれていない箇所で部品同士が干渉する」といった問題が発覚することがあります。

こうした手戻りは、追加工や部品の作り直しを招き、納期・コストの両面で大きなロスになります。

2D CADでも、平面上での干渉はある程度確認できます。しかし、現実の装置は3次元で動作します。2次元図面では、動作中の部品の干渉を完全に把握するのは難しいです。

熟練設計者であれば図面を見てある程度予測できますが、それでも見落としはゼロにはできないでしょう。設計レビュー(DR)でメンバー全員で確認しても、最終的には設計者の経験や勘に依存する部分が大きくなります。

その点、3D CADには「干渉チェック機能」が標準で搭載されています。部品同士の位置関係を立体的に解析し、わずか0.1mmの重なりであっても検出してくれます。そのため、人の目では気づきにくい干渉も簡単に発見できます。

これにより、部品の干渉による手戻りを大幅に減らせます。

もちろん、3D CADがあればすべての干渉を自動で解決できるわけではありません。

例えば、動作範囲の始点と終点だけチェックしても、途中の動きで干渉が発生することはあります。そのため、設計者自身が「干渉が起こりやすい箇所」をチェックする必要は出てきます。

それでも、3D CADの干渉チェック機能により、干渉による設計ミスは大幅に減るでしょう。「試作して初めて気づく不具合」を大幅に削減でき、結果として設計の効率化につながります。

3D CADのメリット③:部品表の作成が効率化できる

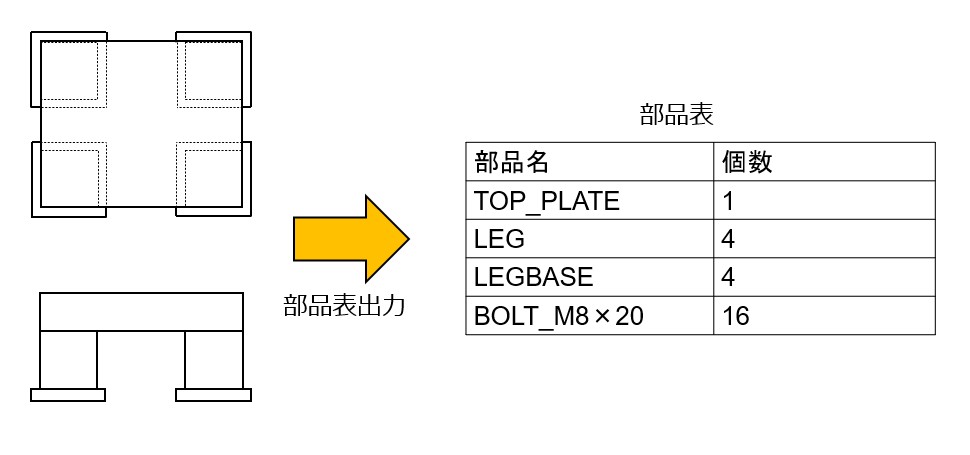

装置メーカーの設計業務で、図面と並んで欠かせないのが「部品表(BOM:Bill of Materials)」です。部品表は、装置を構成する部品の一覧と数量をまとめたものです。

購買担当者や製造担当者は、部品表をもとに購買・製造を行うため、部品表の部品の数が間違っていると「組立に必要な部品が足りない…」ということになりかねません。

2D CADを使った設計では、組図や部品図を目視で確認しながら部品の数をカウントし、エクセルなどの会社独自のフォーマットに転記するのが一般的でした。

この方法だと、数え間違い・転記漏れ・更新忘れといったヒューマンエラーが避けられません。特に装置が大型化・複雑化するほど、部品点数は数百点~千点以上にも及び、確認作業だけで膨大な時間を取られてしまいます。

一方、3D CADには部品表を出力する機能が備わっています。3D CADモデルを開いて、部品表のメニューからワンクリックで「使用している部品とその数量」を正確に抽出できます。人手で数える必要がないので、数え間違いや記入漏れといった初歩的なミスを防止できるのです。

3D CADから出力される部品表はCAD独自のフォーマットであり、そのままでは社内システムや購買部門で使えないでしょう。最終的には社内の部品表フォーマットに手作業で変換する必要があります。しかし、部品と数量のリストが正確に出力されるだけでも、工数は大幅に削減されます。

さらに一歩進めると、3D CADとPDM(製品データ管理システム)を連携させることで、3D CADモデルから設計BOM(EBOM)を生成・共有することも可能です。こうした仕組みを構築すれば、設計部門だけでなく製造・調達・在庫管理まで一貫してデータを活用でき、設計変更の反映漏れや情報伝達ミスを防ぐことができます。

3D CADのメリット④:質量や慣性モーメントがすぐに計算できる

質量や慣性モーメントがすぐに計算できるのも、3D CADのメリットです。

質量は装置全体や各モジュールの重さを見積もるため、慣性モーメントはサーボモータやロボットの負荷慣性モーメントや加速時間を見積もるためによく計算されます。

2D CADは基本的に線の集合体なので、質量を測るという機能はありません。そのため、質量や慣性モーメントを測る場合は、次のような手順を踏んでいました。

・部品の寸法から体積を求める

・材料の密度を掛けて、各部品の質量を計算する

・それぞれの部品の合計質量から、装置全体の質量を計算する

・慣性モーメントは公式に当てはめて計算するが、形状が複雑な場合は近似形状で概算する

これが3D CADなら、次のような手順で質量・慣性モーメントともに一瞬で計算結果が求まります。

・材料特性(鋼材、アルミ、樹脂など)をモデルに付与する

・計算したい部品やアセンブリに対して、メニューから質量計算を実行する

3D CADのメリット⑤:他の工程で3Dモデルを活用できる

3D CADの導入効果は設計部門にとどまりません。3D CADモデルを他の部門・工程で流用できるのもメリットとなります。

製造工程での活用

マシニングセンタや5軸加工機で加工する場合、CAMを活用して加工を効率化します。CAMはComputer Aided Manufacturing(コンピュータ支援製造)の略で、CADで設計した図面をもとに加工プログラムを生成するシステムのことです。

2次元図面でもCAMの活用は可能ですが、複雑な部品形状は3D CADデータから加工プログラムを起こす事例が増えています。

こうしたときに3D CADモデルを加工屋さんに渡すと、加工前のプログラム作成が効率化できます。

筆者も、近年は加工屋さんから「3Dデータをください」と言われることも多くなりました。

解析(CAE)での活用

強度解析や熱解析といった解析(CAE、Computer Aided Engineering)でも3Dモデルは活用されます。

最近の解析ソフトは3D CADのファイル形式をそのまま読み込めるため、複雑な形状でも自動的に解析モデルに変換可能です。

2D CADでは解析用に改めて3Dモデルを作り直す必要がありましたが、3D CADを使うと解析モデルを一から作る必要がなくなり、解析全体の工数を削減できます。

ユーザーマニュアル制作での活用

装置を適切に使ってもらうために、メーカーはお客さんに向けてユーザーマニュアルを制作します。操作説明やメンテナンス手順を分かりやすく伝えるには、装置の各部を多角的に示す図やイラストが欠かせません。

2D CADでは新たにイラストを起こす必要がありましたが、3D CADであればモデルを回転させて任意の角度から製品の図を作成できます。これにより、追加作業を最小限に抑えつつ分かりやすい図を用意でき、マニュアル制作のスピードと品質を大幅に高められます。

まとめ

本記事では、装置メーカーにとって特に効果の大きい3D CADのメリット5選を紹介しました。

・三面図の修正が楽:一か所の変更が自動で三面図すべてに反映され、修正工数を削減。

・干渉チェックで手戻りを少なくできる:3次元的な干渉を自動でチェックでき、設計段階で干渉ミスによる手戻りを大幅低減。

・部品表の作成が効率化できる:3D CADモデルから部品と数を自動カウントし、部品表の作成時間を短縮

・質量や慣性モーメントがすぐに計算できる:設計情報で頻出の質量・慣性モーメントを自動計算

・他の工程で3Dモデルを活用できる:製造(CAM)、解析(CAE)、マニュアル制作まで幅広く活用可能

2D CADに慣れていると「3D CADへの移行は難しそう」と感じるかもしれません。

確かに、3D CADは最初は操作に慣れるための時間が必要です。しかし、ひとたび操作に慣れてしまえば、すぐにメリットを実感できると思います。

特に新規開発や試作回数の多い設計現場では、手戻り削減や修正効率化といった効果が分かりやすく、費用対効果も高いと言えるでしょう。