リニア搬送システムとは?次世代の搬送工程を変える革新的技術について解説

2026.01.24

「分岐・合流など、ワークの搬送を柔軟にしたい」

「ベルトコンベヤでは、対応できない製造工程がある」

生産ラインの高度化・柔軟化が求められる中、このように感じている生産技術者や装置メーカーの方は多いのではないでしょうか?

そんな課題を解決する新しい技術として注目されているのが「リニア搬送システム」です。

筆者は製造業で10年以上、FA機器や装置の設計に携わってきた現役の機械系エンジニアです。その経験をもとに、今回はリニア搬送システムについて解説します。

本記事ではリニア搬送システムの仕組みからメリット・デメリット、さらに海外と国内の動向までを網羅的に紹介します。

記事を読むことで、

✅リニア搬送システムが従来の搬送方式と何が違うのか

✅自社ラインに導入する価値があるのか

ということが明確になります。

結論から言えば、リニア搬送システムは「柔軟かつ高精度な生産ラインを実現する、リニアモータ駆動の次世代搬送装置」です。コストの高さが課題でありつつも、日本企業も近年製品化を進めており、一部のスマート製造ラインでの導入が進むと考えられます。

目次

リニア搬送システムとは

リニア搬送システムとは、リニアモータを動力源として、部品や製品を載せたキャリア(台車)をレール上で自由に動かすことができる次世代の搬送装置です。メーカーによっては「リニアトラックシステム」や「リニアコンベヤモジュール」、「オーバルリニア」などと呼ばれることもあります。

心臓部であるリニアモータは、コイルに電流を流すことで磁場を発生させ、キャリアに取り付けられた永久磁石との相互作用によって駆動します。この仕組みにより、キャリアを滑らかに加減速させたり、μm単位で位置決めしたりすることが可能です。

従来のベルトコンベヤと異なり、キャリアごとに速度や停止位置を独立して制御できるのが大きな特徴です。

さらに、カーブモジュールを組み合わせることで循環する軌道が作れ、分岐や合流といった柔軟なレイアウトにも対応します。直線モジュールしかない製品でも、上下や左右にスライドさせて別のレールに分岐・合流させる工夫がされています。

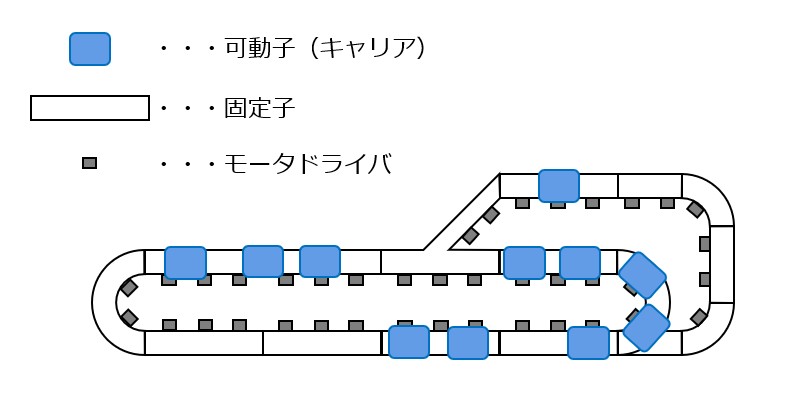

リニア搬送システムは主に以下の要素で構成されています。

・ガイドレール:キャリアが走行するレール。リニアガイドのような高精度・高剛性のレールが用いられる

・固定子:リニアモータのコイル部分。磁場を発生させる

・可動子(キャリア):ワークを載せて移動する台車部分

・モータドライバ:固定子に電流を流し、キャリアを動かすための制御装置

・コントローラ:キャリアの位置を監視し、速度や非常停止などの動作を決定する制御装置

リニア搬送システムのメリット

リニア搬送システムのメリットは、以下の通りです。

メリット①:フレキシブルなライン構成が可能

ベルトコンベヤでは、すべてのワークが同じ速度でしか流れません。そのため工程の分岐や、1つ1つのワークの個別制御には限界がありました。

リニア搬送システムなら、キャリアごとに速度や停止位置を自由に設定することで、従来の搬送ラインでは不可能だった作業ができるようになります。

例えば、レトルトパウチを包装する工程で、袋の両端を2機のキャリアで把持します。

✅袋を開く動作→キャリアの距離を少し縮める

✅食材を詰める時→キャリアを一時停止させる

✅袋を閉じる動作→キャリアの距離を少し開ける

このようにキャリアが独立制御できることで、レトルトパウチの袋詰め、包装工程の搬送以外の工程もリニア搬送システムが行うことができます。

実際に包装機械メーカーのフジキカイは、B&Rのリニア搬送システム「ACOPOStrak」を使って、レトルトパウチの包装システムラインを作っています。

メリット②:搬送と作業を同一キャリア上で実現

ベルトコンベヤは常に一定の速度で流れるため、ワークの組立などの作業をするときは搬送ラインからワークを降ろし、再び載せ直す手間がありました。

リニア搬送システムでは、

✅キャリアを個別に一時停止できる

✅位置決め精度が高く、位置決めガイド不要で位置決めできる

✅キャリアを支えるガイドレールが一定の荷重に耐えられる

ため、搬送中のワークを載せたまま作業ができます。

例えばヤマハの「リニアコンベヤモジュール LCMR200」では、垂直方向の許容荷重が最大924N(ワーク重量5kg時)あり1、キャリア上で直接ねじ締めや組付け、シール材塗布といった作業を行うことが可能です。

また、同製品の繰り返し位置決め精度は±5μm2で、作業を行うのに十分な位置決め精度と言えます。

これにより載せ替え分のタクトタイム短縮や、載せ替え機構がなくなることによる装置全体のコンパクト化が可能になります。

リニア搬送システムのデメリット

革新的な仕組みを持つリニア搬送システムですが、導入にあたっては注意すべき点もあります。ここでは、代表的なデメリットを紹介します。

デメリット①:コストが高い

リニア搬送システムの駆動源となるリニアモータは単価が高いです。さらに、搬送経路が長くなるにつれてガイドレール、モータドライバの数も増え、システム全体のコストは高くなります。

リニア搬送システムがどれくらいコストがかかるか、簡単に試算してみましょう。

リニア搬送システムの構成部品ごとの価格を、汎用品の価格をもとに調査し、システム全体の価格を推定した結果が次の表になります。

リニア搬送システムの価格は、1mあたり約200万円と推定できます。

※この価格は、リニア搬送システムの構成要素から筆者が推測したものです。実際の商品価格は、メーカーや販売代理店にお問い合わせください。

一方でベルトコンベヤのコストを見ていきましょう。

マキテックのベルトコンベヤ「Type60-S3N」(ベルト幅600mm、機長4000mm、オプションなし)の価格は38万1000円となっています7。このベルトコンベヤの長さ(機長)は4mですので、1mあたりの単価は9万5250円となります。

このように、メートル当たりの単価は、リニア搬送システムが桁違いに高いことがわかります。従来の搬送でも十分に対応できるラインに導入しても、投資効果が得られないでしょう。したがって「リニア搬送システムでなければ実現できない工程」に絞って導入する必要があります。

デメリット②:立ち上げ・調整に手間がかかる

リニア搬送システムは位置決めを精度よくできる製品ではあるものの、その精度を実現するための立ち上げや調整に手間がかかります。

具体的には、「ガイドレールのつなぎ目の調整」と「搬送システムの設定」に時間がかかります。

「ガイドレールのつなぎ目の調整」ですが、リニア搬送システムは直線や曲線、分岐などのモジュールをつなぎ合わせて搬送経路を作ります。ロングストロークの搬送システムを構築する場合、直線モジュール同士をつなぎ合わせることになります。

この時、2つのモジュールのガイドレールのつなぎ目は、ぴったり精度よく合わせなければいけません。水平方向や高さはもちろんのこと、2本のガイドレールが平行になっていることも求められます。

モジュール同士のつなぎ目に大きな段差やギャップがあると、キャリアがつなぎ目を乗り越える時に衝撃を受け、寿命が極端に短くなってしまうからです。

「搬送システムの設定」ですが、リニア搬送システムは柔軟な経路作成・運用ができる分、立ち上げ時の設定項目がベルトコンベヤよりも多くなります。

具体的には、

✅どのような経路で運用するのか

✅通常運行時のキャリアは、それぞれの位置で、どの速度で動かすのか

✅周囲の機器との信号に応じて、どのようにキャリアの動かし方を変えるか

✅リニアモータのゲイン設定(ワークの負荷に応じて、最適なゲインが変わる)

このような設定が必要になります。

新規のライン立ち上げ時にリニア搬送システムを使えるエンジニアの支援が必要になり、その工数が生産ラインの立ち上げコストにも影響します。

リニア搬送システムで先行する海外メーカー

リニア搬送システムの製品化や採用事例は、海外メーカーが先行しています。

この製品のパイオニアは、ATS Automation(現:ATS Corporation)というカナダの企業です。同社は「SuperTrak」という製品を2001年にリリースしました。リニア搬送システムとしては、筆者が調査した限りではこのSuperTrakが最初の製品です。

その後、MagneMotionの「MagneMover Lite」(2010年リリース)、Beckhoffの「XTS」(2012年リリース)などの製品リリースが続き、2010年代において海外企業を中心としてリニア搬送システムの市場が形成されました。

なぜ今、日本メーカーがリニア搬送システムをリリースしているのか

リニア搬送システムは2000年代から欧米メーカーが市場を切り開いてきました。しかし近年、日本の大手メーカーも続々と製品を発表しています。その背景には、国内の製造業が抱える切実なニーズと、世界的な産業トレンドの変化がありました。

①国内ユーザーの強い期待と、海外製製品への不満

これまで、リニア搬送システムは欧米メーカー製が主流でしたが、日本のユーザーからは「サポート体制が心配」「導入ハードルが高い」といった声が上がっていました。

海外メーカーでも日本に支社や代理店があり、サポートは受けられます。ただ、技術的な質問への回答や、保守部品の納期など、工場や開発拠点の距離が離れている分サポートは手薄になります。そのため、相対的にサポート体制の手厚い日本メーカーの開発が求められていました。

また、海外製品の多くは産業用PCと専用の開発環境が必要で、従来のPLCベースの制御とは大きく異なります。そのため新しいソフトウェアをゼロから学ばなければならず、コストや心理的負担が大きな障壁となっていました。

こうした現場の不満に応えるべく、日本メーカーは「安心できるサポート体制」と「国内仕様に合わせた使いやすさ」を武器に参入してきたのです。

②カーボンニュートラルと高付加価値製品市場の拡大

もう一つの要因は、世界的なカーボンニュートラルの潮流です。

自動車の電動化や次世代バッテリーの開発が進むなかで、次世代バッテリーの製造ラインでは、リニア搬送システムの特性が活かされると言われています。

例えば、Beckhoffのリニア搬送システム「XTS」を使って、バッテリー電極の積層スピードを速めることができます。これによってバッテリーのセルは、これまで100個生産するのにかかる時間で250個生産できるようになります8。

自動車の生産ラインは業界の予算が比較的大きく、製造リードタイムを短縮することで高付加価値も付けやすくなります。ユーザーの自動化ラインの新しい需要が、日本メーカーにとっても参入の好機となったのです。

次回のコラムでは、リニア搬送システムのメーカーを紹介します。2026年現在の国内メーカー、海外メーカーの商品を網羅的に取り上げますので、お楽しみに!

- ヤマハ発動機「リニアコンベヤモジュール LCMR200」 ↩︎

- ヤマハ発動機「リニアコンベヤモジュール LCMR200 仕様」 ↩︎

- MISUMI「ボールリテーナ入りLMガイド 世界標準 SHS形」 ↩︎

- Yahoo!ショッピング「三菱電機 LM-H3P7A-24P-ASS0 リニアサーボモータ 一次側(コイル) (定格電流 3.4A) NN」 ↩︎

- Yahoo!ショッピング「三菱電機 LM-H3S70-288-ASS0 リニアサーボモータ LM-H3シリーズ 二次側(磁石) (幅 95mm) (長さ 288mm) NN」 ↩︎

- MISUMI「サーボアンプ MELSERVO-J5シリーズ」 ↩︎

- マキテックONLINE「製品詳細 – Type60-S3N」 ↩︎

- Beckhoff「Linear transport system eliminates slow pick-and-place process」 ↩︎