機械設備の開発におけるリスクアセスメントのやり方

2025.05.23

🧑🔧「リスクアセスメントって、そもそも何をすればいいの?」

👷♀️「リスクアセスメントをやる意味って何?」

👨💻「DR時にリスクアセスメントをするんだけど、具体的な手順がよく分からない……」

そんな疑問や不安をお持ちの技術者の方もいるのではないでしょうか。

機械設備の設計・開発において、リスクアセスメントは、安全と品質を守るための大事なプロセスです。設計段階で見逃されたリスクは、完成後からの設計変更によるコスト増や、労働災害につながることもあります。

実際に起こらなかった設計変更や事故は、その影響が見えづらいですよね。なので、リスクアセスメントを行う意味を見出しにくいという方も多いかもしれません。

本記事では、FA業界に現役で勤める機械系エンジニアの筆者が、「リスクアセスメントの意味」「リスクアセスメントのやり方」について解説します。

記事の後半では、実際の機械設備(包装装置)を例にしたリスクアセスメントの事例も紹介。はじめて実務で取り組む方や、久しぶりに実施する方向けの手引きとして活用いただけます。

機械設備メーカーの新人設計者さんや、久しぶりにリスクアセスメントを行う若手~中堅技術者の方は、参考にしてみてください。

目次

リスクアセスメントとは

リスクアセスメントとは、機械に潜む「危険(リスク)」を見つけ出し、そのリスクの大きさを評価して、適切な対策を検討するプロセスです。

もう少しかみ砕くと、

✅この機械を使っていて、ユーザーがケガをしそうな場所はどこか?

✅どんな使い方をしたときに、どんな危険が起こりそうか?

といったポイントを洗い出し、その危険をできるだけ減らすにはどうすればいいかを考える一連の活動です。

たとえば、グラインダーのような機械を想像してみてください。

砥石が高速で回転するこの機械は、使い方を間違えれば指を切る・破片が飛ぶなどの重大な事故につながる恐れがあります。

こうした危険をあらかじめ想定し、安全対策を考えていきます。

リスクアセスメントは単に「危険がある/ない」を判断するだけでなく、

💥どれくらい重大なケガにつながるか(重篤度)

🔥そのケガが起こる可能性(発生確率)

の両面から評価するのが特徴です。

この評価によって、「リスクレベル」という指標でリスクの重大さを評価していきます。

リスクアセスメントの意味

リスクアセスメントの本質的な意味は、「設計段階で起こりうるリスクに気づき、先回りして潰す」ことにあります。

たとえば、機械の安全カバーが作業性を優先して小さく設計されていたとしましょう。

試作が完成してから「これでは手が入ってケガをするかもしれない」と気づいても、カバーの設計をやり直すには時間もコストも大きくかかります。

ですが、設計段階でリスクアセスメントを行っていれば、「カバーが小さく、手が入るすき間があるのでは?」「そもそも人が近づかなくてすむ構造にできないか?」といった検討が事前にできます。

つまり、リスクアセスメントを行う意味は、安全確保だけではありません。

手戻りのない設計=品質向上やトータルコスト抑制にもつながるという点にあります。

見落としがちなのが、“何も起きなかった”ことは安全という証拠ではないという点です。

今まで無事故だった設備でも、それはたまたま運が良かっただけかもしれません。リスクアセスメントは、「何か起きるかもしれない」可能性に目を向け、見えないリスクにも光を当てるための取り組みです。

このように、リスクアセスメントは「やらなければならないからやる」ものではなく、安全・品質・コストのすべてを守るための設計者にとっての“鎧”とも言える重要なプロセスです。

リスクアセスメントのやり方

🧑🔧「リスクアセスメントが大事なのはわかった。でも、実際どう進めればいいのか分からない…」

そんな声に応えるべく、ここでは機械設備の開発を想定したリスクアセスメントの進め方を、順を追って解説します。

リスクアセスメントの基本的な流れは、以下の5ステップです。

1. 危険源の特定

2. リスクの評価

3. 保護対策の検討・実施

4. 対策実施後のリスクの再評価

5. 実施内容の文書化

順番に詳しく見ていきましょう。

ステップ1:危険源の特定

まずはじめに行うのが、「危険源の特定」です。

ここでは、機械のどこに・どのような危険が潜んでいるかを洗い出します。

「ケガを起こしそうな部位」や「誤動作時のリスク」、「想定外の使い方」をイメージし、多面的に想像することです。

たとえば、包装機を例に危険源をリストアップしてみましょう。

ざっと考えると、次のような危険が出てきました。

✅ 動作中のカッターに手を入れ、切傷する危険

✅ ヒートシールユニットの高温部に手が触れて、火傷する危険

✅ ローラーの回転に作業服や指が巻き込まれる危険

✅ 作業者が清掃のためにカバーを開けた状態で誤って起動する危険

✅ メンテナンス中に、感電する危険

危険源を漏れなくリストアップするためには、

・その機械を使った経験のある方の意見を聞く

・似たような設備のヒヤリ・ハット事例、社内の事故事例、クレーム事例を確認する

・部内で打ち合わせし、みんなでアイデアを出しあう

といったこともポイントです。

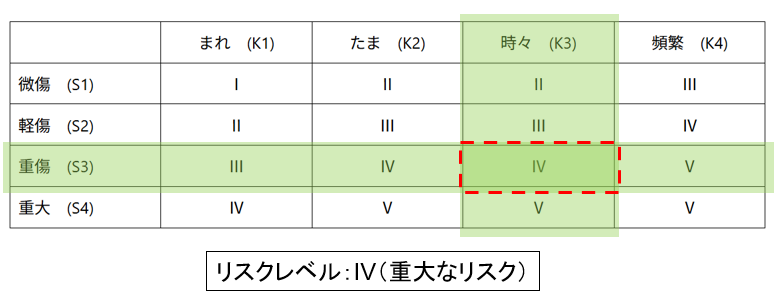

ステップ2:リスクの評価

危険源を洗い出したら、それぞれの危険源が「どれくらい危ないか」を評価するステップに進みます。

ここで行うのは、リスクの大きさを「リスクレベル」として見える化する作業です。

リスクレベルは、「危害のひどさ」「危害が起こる可能性」の2つの観点から評価されます。

それぞれの危険源に対して、危害のひどさ(ケガや事故が起きたときの重大さ)、危害が起こる可能性(そのリスクが実際に起こる可能性)を見積もります。

危害のひどさ・可能性は、次の表をもとに評価します。

💥危害のひどさ

| 危害のひどさ(S) | 危害のひどさの程度 ( )内は目安の例 |

| S1 | 微傷 (不急業災害に至らない災害) |

| S2 | 軽傷 (不急業災害) |

| S3 | 重症 (休業、後遺障害8~14級) |

| S4 | 重大 (死亡・後遺障害1~7級や、3人以上の死傷) |

🔥危害が起こる可能性

| 危害が起こる可能性(K) | 発生可能性の程度 ( )は目安の例 |

| K1 | まれ (数年に1回程度かそれ以下) |

| K2 | たま (1年に1回程度) |

| K3 | 時々 (2月に1回程度) |

| K4 | 頻繁 (1週に1回以上) |

次に、下記のマトリクス表でリスクレベルを分類します。

| まれ (K1) | たま (K2) | 時々 (K3) | 頻繁 (K4) | |

| 微傷 (S1) | Ⅰ | Ⅱ | Ⅱ | Ⅲ |

| 軽傷 (S2) | Ⅱ | Ⅲ | Ⅲ | Ⅳ |

| 重傷 (S3) | Ⅲ | Ⅳ | Ⅳ | Ⅴ |

| 重大 (S4) | Ⅳ | Ⅴ | Ⅴ | Ⅴ |

リスクレベルの判断基準は、下記の表で示されます。

| リスクレベル | 判断 |

| Ⅴ | 極めて重大なリスク |

| Ⅳ | 重大なリスク |

| Ⅲ | 中程度のリスク |

| Ⅱ | 軽微なリスク |

| Ⅰ | 些細なリスク |

各表の引用元:機械設備のリスクアセスメントマニュアル

例えば、包装機の動作中、カッターに手を入れて切傷するリスクを考えてみましょう。

💥危害のひどさ:切傷の縫合治療のため、休業災害になる → 「重症(S3)」

🔥危害が起こる可能性:包装材の補給やメンテのため、2か月に1回包装機にアクセスする → 「時々(K3)」

リスクレベルは、マトリクス表より「Ⅳ(重大なリスク)」となります。

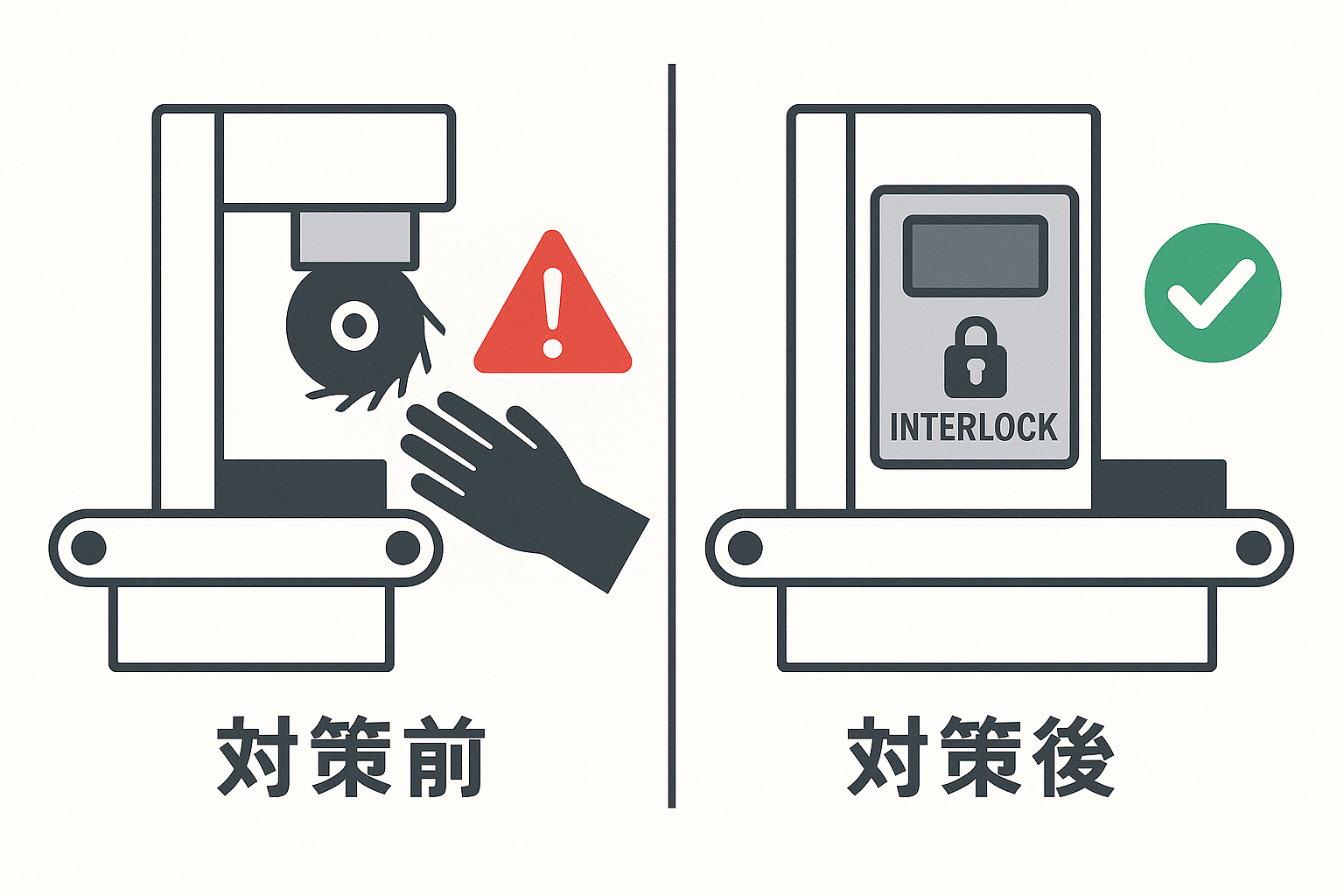

ステップ3:保護対策の検討・実施

リスクの大きさを評価したら、「リスクレベルⅡ」以上の危険源に対して、保護対策を検討・実施します。

このときの基本的な考え方は、「できるだけ早い段階で、根本から危険をなくすこと」。

リスク対策にはいくつかのレベルがあり、以下の順番で検討するのが一般的です。

✅ リスク低減の4ステップ(基本の優先順位)

①本質的安全設計方策(構造そのものを変えて危険をなくす)

例:人が手を入れる場所をなくす/構造的に接触できない設計にする

②安全防護・付加保護方策(カバーやインターロックなどで物理的に防ぐ)

例:カバーを閉じないと起動しないようにする、安全スイッチを設ける

③使用上の情報提供(注意表示やマニュアルによる注意喚起)

例:注意ラベルや作業手順書で「触れないこと」「清掃時の注意点」を明記

④教育・訓練・管理策(運用ルールや作業者の教育で対応)

例:定期的な安全教育、作業手順の遵守確認

包装機のカッターによる切傷リスクを例に挙げれば、

・構造的に人の手が届かないように設計する(本質的安全)

・カバーにインターロックをつけ、開けると自動で停止する(安全防護)

・注意ラベルを貼る、手順書に明記する(注意喚起)

・作業者に定期教育を実施する(教育)

といった具合に、リスクレベルに応じた対策があります。

「とりあえず注意ラベルで済ませる」ではなく、

✅設計の自由度が高い段階(詳細設計よりも構想設計の段階)で

✅できるだけ上位レベル(本質的安全が理想)

の対策を検討するのが基本です。

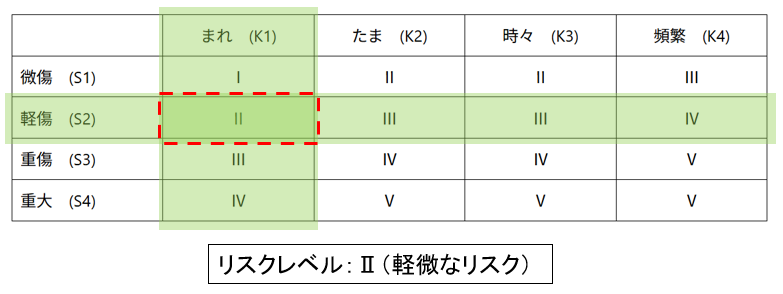

ステップ4:対策実施後のリスクの再評価

リスクを除去・低減する対策を実施したら、実施後のリスクを再評価しましょう。

対策実施後のリスクは「リスクレベルⅡ以下(リスクの再評価において許容可能なレベル)」になるようにすることが原則です。

包装機の「動作中のカッターに手を入れ、切傷する」という危険源に対し、

「カッター交換専用に、インターロック付きのメンテナンスハッチを設置する」という対策を実施したとしましょう。

対策後のリスクを次のように再評価します。

💥危害のひどさ:インターロックにより運転が止まるので、カッターに触れたとしても軽い切り傷にとどまる →「軽傷(S2)」

🔥危害が起こる可能性:数年に1回のオーバーホール時しかカッター部にアクセスしない →「まれ(K1)」

リスクレベル:Ⅱまで減少し、許容可能なレベルまでリスクを抑え込むことができました。

保護対策を実施し、それでもさらに残ったリスクを「残留リスク」と言います。

残留リスクをユーザーに周知するために、

・説明書や作業手順書、標識などを通じて作業者に情報提供する

・必要に応じて作業者を教育し、運用ルールを設ける

といった対応が必要です。

ステップ5:実施内容の文書化

これまで実施してきた内容を記録し、文書として残しましょう。文書フォーマットはエクセルのような表形式がよく用いられます。

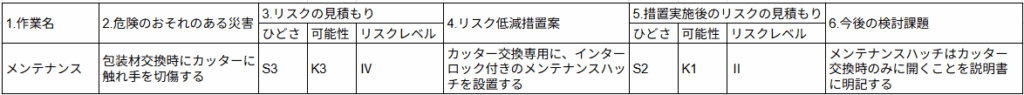

包装機のカッターについて危険源を1つ挙げ、リスクアセスメントを実施した例を示します。

今回の例は1つですが、実際の機械の開発では多くの危険源が出てきますので、1つの設備ごとに1つのシートにまとめていきます。

リスクアセスメントの文書フォーマットは、会社ごとに独自で用意されています。同じ部署や似たような設備で過去に実施したものをベースに作成していきましょう。