搬送機械12種類・メーカー12選と、導入のポイントを解説します

2025.11.24

工場の生産ラインにおいて、「ワークを効率よく次工程へ運びたい」「人手不足に備えて搬送工程を自動化したい」と考える企業は年々増えています。

搬送は加工や組立と違い直接的な付加価値を生みませんが、生産性や品質に直結する重要な要素です。その搬送工程を自動化するのが搬送機械です。

搬送機械と一口に言っても、ベルトコンベアやチェーンコンベアといった定番機器から、リニア搬送システムやAMRのような先進機器まで、その種類は多岐にわたります。

本記事では、現役エンジニアの視点から搬送機械12種類の特徴と活用シーン、さらに代表的なメーカー12社をわかりやすく解説します。自社の工程に合った搬送機械を選ぶ際の参考にしてください。

目次

- 搬送機械とは

- 搬送機械のメリット

- メリット①:サイクルタイムのばらつきを抑えられる

- メリット②:製造現場の人手不足への対応ができる

- メリット③:重量物や特殊環境内の搬送ができる

- 搬送機械12種類

- ベルトコンベア

- ローラーコンベア

- チェーンコンベア

- エアシリンダー

- 電動シリンダー

- リニア搬送システム

- AGV(無人搬送車)

- AMR(自律搬送ロボット)

- ウエハ搬送ロボット

- OHT(天井走行式無人搬送車)

- 垂直多関節ロボット

- スカラロボット

- 搬送機械メーカー12選

- オークラ輸送機

- マキテック

- ダイフク

- SMC

- IAI

- ヤマハ発動機

- Swisslog

- Geek+

- 川崎重工

- 村田機械

- ファナック

- エプソン

- 搬送機械 導入時のポイント

- 1.導入目的を明確にする

- 2.搬送機械に関する情報を収集する

- 3.投資対効果を確認する

- 4.サポート体制を確認する

搬送機械とは

搬送機械とは、工場や物流現場において ワーク(製品や部品)をある工程から次の工程へ自動で運ぶ機器・装置 を指します。従来は作業者が人力で運んでいた工程を機械化することで、安定したサイクルタイムの維持や人手不足の解消に大きく貢献します。

搬送自動化が求められる背景には、労働人口の減少があります。三菱UFJリサーチ&コンサルティングの調査では、2030年の15〜54歳の労働力人口は2017年比で237万人減少すると予測されています1。こうした社会環境の変化により、搬送工程の効率化・省人化は多くの企業にとって避けられない課題となっています。

搬送機械のメリット

搬送機械を導入するメリットは、以下の通りです。

メリット①:サイクルタイムのばらつきを抑えられる

生産ラインでは各工程の作業時間(サイクルタイム)を安定させることが重要です。人手による搬送では、作業者の習熟度や体調によって時間に差が出やすく、生産計画にズレが生じることがあります。

搬送機械を使えば一定の間隔でワークを供給できるため、サイクルタイムのバラつきを最小限に抑え、生産効率を高められます。

メリット②:製造現場の人手不足への対応ができる

少子高齢化や働き方改革の影響により、製造現場の労働力は今後さらに減少すると予想されています。

搬送は付加価値を直接生まない作業であるため、自動化することで人間の労働力を加工や組立といった本来のものづくり工程に集中させることができます。結果として、省人化と同時に生産性の向上が期待できます。

メリット③:重量物や特殊環境内の搬送ができる

搬送機械を導入することで、人では運べない重量物や特殊環境での搬送が可能になります。

重量物は自動車のボディやEVバッテリーなどの大型部品、特殊環境は半導体工場のクリーンルームや真空環境での搬送です。人が作業できない領域をカバーする点でも、搬送機械の活用は大きなメリットがあります。

搬送機械12種類

搬送機械は、次のような種類があります。

ベルトコンベア

ベルトコンベアは、最も一般的に利用されている搬送機械のひとつです。ゴムや樹脂製のベルトをモータで駆動させ、その上にワークを載せて搬送します。大量の製品を効率的に、かつ安定した速度で運べるのが特徴です。

用途としては

・食品工場での製造工程間搬送

・電子部品や機械部品の組立ライン

・物流倉庫での仕分け作業

など、幅広い現場で導入されています。

一方で、ベルトの摩耗や伸びによる交換・調整が定期的に必要になるため、メンテナンスの時間・コストも考慮に入れる必要があります。

ローラーコンベア

ローラーコンベアは、金属や樹脂製のローラーを一定間隔で並べ、その上にワークを載せて搬送する仕組みの機械です。ベルトコンベアと並んで導入実績が多く、シンプルながら高い信頼性を誇ります。

特徴としては、比較的重量のあるワークを安定して搬送できること。物流センターでは段ボールやパレットの仕分け・搬出に、製造業では部品や製品の工程間搬送に多用されています。

動力を用いない「フリーローラー式」と、モーターやチェーンで駆動する「駆動ローラー式」があり、用途に応じて選択できます。

さらに、直線だけでなくカーブや傾斜を取り入れられるため、工場レイアウトに合わせて搬送経路を柔軟に設計できるのも魅力です。

チェーンコンベア

チェーンコンベアは、チェーンで繋がれたキャリア(治具や台車)にワークを載せて搬送する機械です。ベルトコンベアやローラーコンベアに比べて、より重量のあるワークを安定して運べるのが大きな特徴です。

代表的な用途は、自動車工場の組立ライン。完成車の車体や大型部品を搬送しながら溶接・組立作業を進める工程では、チェーンコンベアが欠かせません。また、金属部品や産業用電気機器などの重量物搬送にも使われています。

チェーンを動力伝達に用いるため、駆動力が強く、耐久性にも優れている点がメリットです。その一方で、チェーンの給油メンテナンスは定期的に必要となります。

エアシリンダー

エアシリンダーは、圧縮空気の力でピストンを直線的に動かし、その動きを利用してワークを搬送する装置です。シンプルな構造で制御がしやすく、古くから製造現場で使われてきた代表的な搬送機械のひとつです。

特徴は、低コストで導入しやすく、短い距離の直線搬送に適していること。たとえば、部品を組立ラインの次工程に押し出す、検査機に製品を送り込む、といった用途で活用されています。また、ストロークやシリンダー径のバリエーションが豊富で、用途に合わせて最適なサイズを選べるのもメリットです。

“低ストロークでシンプル・安価な搬送”を求める現場に向いています。

電動シリンダー

電動シリンダーは、モーターとボールねじ、リニアガイドを組み合わせて構成された直動搬送装置です。エアシリンダーと似た動きをしますが、駆動源が電動であるため、位置決め精度やエネルギー効率の面で優れています。

用途としては、電子部品や精密部品の短距離搬送に多く用いられます。例えば、スマートフォン用基板を検査装置へ送り込む、工程間でワークを高速かつ正確に移動させる、といったシーンです。

メリットは以下の通りです。

・高精度な位置決め:サーボモータ制御により、㎛単位の精度で搬送可能

・省エネルギー:エアシリンダーよりもエネルギー効率が良く、消費電力量の削減が可能

・メンテナンス性:摩耗部品が少なく、長寿命

一方で、初期導入コストはエアシリンダーより高くなる傾向があります。

リニア搬送システム

リニア搬送システムは、リニアモータで個々のキャリアを直接駆動し、位置や速度を制御しながら搬送する次世代型のシステムです。従来のベルトやチェーンと異なり、キャリアを独立して動かせる点が特徴です。

最大のメリットは、高精度な位置決めと柔軟な搬送制御。例えば、搬送中のキャリアを停止させてネジ締めなどの作業を行うことや、分岐ポイントで複数のキャリアを振り分けることも可能です。これにより、多品種少量生産や工程変更の多い生産ラインに適しています。

一方で、初期コストが高くなることは注意が必要です。

リニア搬送システムについては、こちらの記事で詳しく解説しています。

AGV(無人搬送車)

AGV(Automated Guided Vehicle、無人搬送車)は、あらかじめ設定されたルートに沿って自動走行し、ワークを搬送する無人搬送車です。床に敷いた磁気テープをセンサーで読み取り、決められた経路を走行します。

AGVの特徴は、比較的低コストで導入しやすいこと。一度搬送ルートに磁気テープを貼り、初期設定をすれば長期的に搬送できる環境ができあがります。搬送作業を行う人件費や教育コストを減らせるため、長期的にトータルコストを削減できるでしょう。

特にレイアウトが固定されている生産ラインや物流現場では高い効果を発揮します。

ただし、経路変更にはガイドテープの貼り直しなどが必要です。搬送ルートの変更が頻繁にある場合は次に解説するAMR(自律搬送ロボット)が向いています。

AMR(自律搬送ロボット)

AMR(Autonomous Mobile Robot、自律移動ロボット)は、自己位置推定と周囲環境の認識を行い、自律的に走行する搬送ロボットです。AGVがガイドテープや磁気ラインに従って移動するのに対し、AMRはLiDARやカメラを用いてマップを作成し、障害物を回避しながら自力で目的地へ移動します。

最大の特徴は、レイアウト変更への柔軟性。工場や倉庫の動線が変わっても、マップデータを更新するだけで対応でき、ガイドテープの張替え作業は不要です。また、物流倉庫のピッキング作業のように「毎回目的地が変わる」搬送においても、AMRはリアルタイムにどの経路が最適か判断しながら移動します。

AGVとAMRは、どちらも移動台車の外見は似ていますが、機能や得意とする搬送分野は異なります。両社の違いについては、こちらの記事で解説しました。

ウエハ搬送ロボット

ウエハ搬送ロボットは、半導体製造工程でシリコンウエハを工程間で搬送するための専用ロボットです。半導体産業では微細な異物混入が致命的な不良につながるため、クリーンルーム内で動作することを前提に設計されています。

具体的な用途は、シリコンウエハをFOUP(Front Opening Unified Pod)から取り出して各プロセス装置に搬送し、加工後に再びFOUPに戻す工程です。スマートフォンや自動車、家電に不可欠な半導体チップを生産するうえで欠かせない存在といえます。

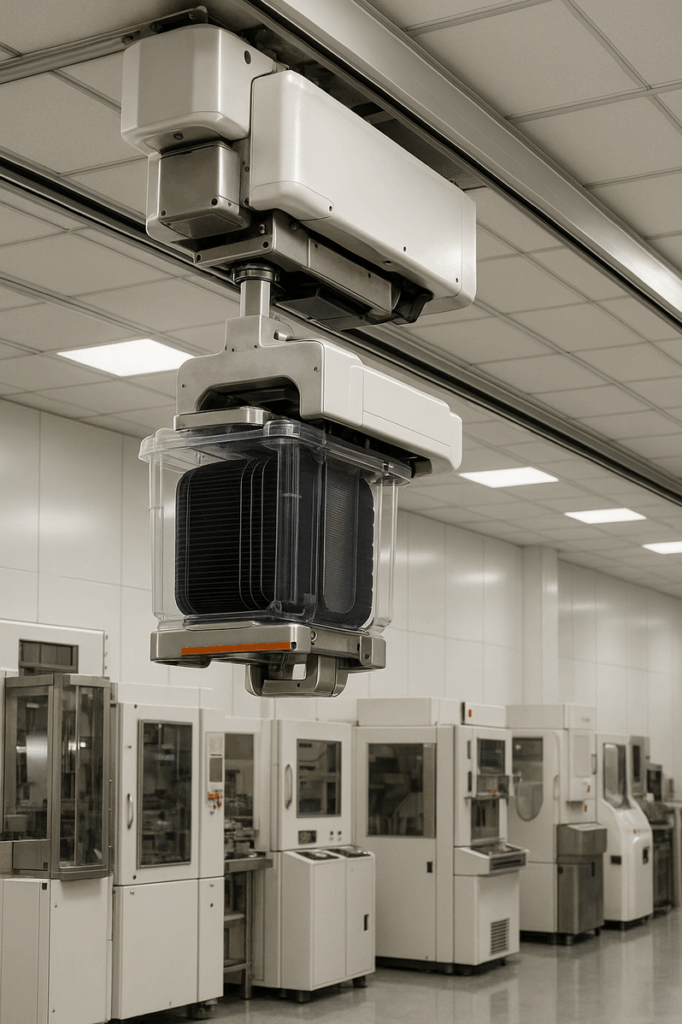

OHT(天井走行式無人搬送車)

OHT(Overhead Hoist Transport)は、天井に設置されたレールを走行しながら、半導体製造に使われるウエハカセット(FOUP)を搬送する無人搬送車です。床上を走行するAGVやAMRとは異なり、クリーンルームの天井スペースを活用します。

この仕組みにより、床面を生産装置の設置に最大限利用できるため、限られた空間での高効率なレイアウトが可能になります。また、搬送路が人や他の装置と干渉しにくく、搬送の安定性や安全性が高い点もメリットです。

垂直多関節ロボット

垂直多関節ロボットは、人間の腕に似た構造を持ち、複数の回転関節を使って広範囲に動作できる産業用ロボットです。自由度の高さと可搬重量の幅広さから、組立・加工だけでなく搬送用途にも広く利用されています。

垂直多関節ロボットの特徴は、以下の通りです。

・柔軟な動作範囲:上下左右だけでなく斜め方向や複雑な軌跡でワークを搬送できる

・可搬重量の多様性:小型電子部品(数十グラム)から自動車部品(数百キロ~1トン)まで運べる

・汎用性の高さ:パレタイジング、部品供給など幅広い用途で使える

導入例としては、自動車工場でのエンジン部品搬送、金属加工現場での工作機械へのワーク着脱、食品工場での箱詰め作業などがあります。

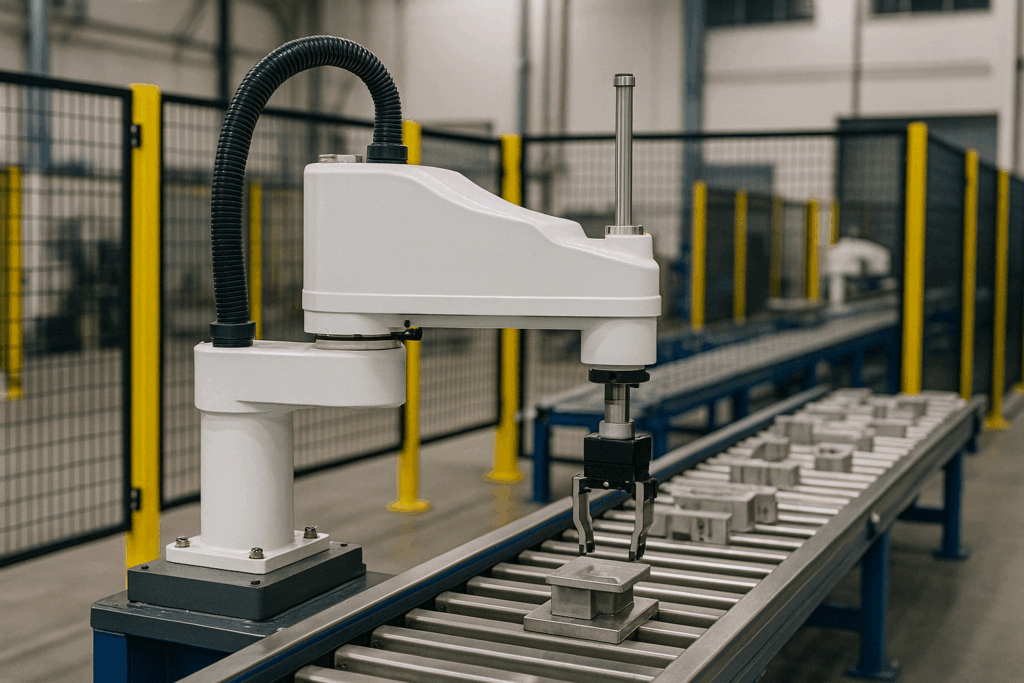

スカラロボット

スカラロボット(SCARA:Selective Compliance Assembly Robot Arm)は、水平方向に素早く動作し、垂直方向に高い剛性を持つロボットです。主に組立やハンドリング、搬送作業に活用されており、搬送機械の一種としても重要な役割を担っています。

スカラロボットの特徴は、以下の通りです。

・高速動作:水平面での移動が得意で、タクトタイム短縮に貢献

・高精度:電子部品の組付けや基板搬送のような精密作業に対応

・省スペース設計:設置面積が小さく、装置内など限られたスペースでも導入可能

代表的な用途は、基板への部品実装や、電子部品のピック&プレース、箱詰め作業など。高速で繰り返し作業が求められる現場で特に効果を発揮します。

搬送機械メーカー12選

搬送機械のメーカーは、以下のようなものがあります。

オークラ輸送機

オークラ輸送機は、兵庫県に本社を置く コンベヤ機器・物流システムの総合メーカー です。ベルトコンベアやローラーコンベアを中心に搬送機器を手掛けています。

同社のベルトコンベヤは、非接触駆動のクリーン環境向けの「マグネットコンベヤ」、オールステンレス製の水洗いに強い「ジャブコン」など特殊環境向けのラインナップもあります。

また、同社は物流分野に向けて自動倉庫ロボットやロボットパレタイザも手掛けており、搬送ソリューションプロバイダーでもあります。

マキテック

マキテックは、愛知県に本社を置くコンベア機器・搬送機械のメーカーです。

同社のローラーコンベアは、直線タイプ・カーブタイプに加え、上下方向の垂直搬送モデルなど、多彩なバリエーションが用意されています。

マキテックの特徴は、こちらの動画でも分かりやすく紹介されています。

ダイフク

ダイフクは、大阪に本社を置く 世界最大級のマテリアルハンドリングメーカー です。工場・物流倉庫・クリーンルーム・自動車生産ラインなど、幅広い分野に搬送システムを提供しています。

同社の代表的な製品のひとつがチェーンコンベア です。特に自動車工場では、完成車の車体を搬送しながら組立作業を行うラインで多数採用されており、耐久性と安定性に優れています。

物流分野においても自動倉庫やソーター、空港の手荷物搬送システムなど、総合的な搬送ソリューションを展開しているのが強みです。2023年の売上高ランキングでは、マテリアルハンドリング(マテハン)分野で世界第1位2となっています。

SMC

SMC(エスエムシー)は、東京都に本社を置く世界トップシェアの空気圧機器メーカー です。エアシリンダーをはじめ、電磁弁、フィルター、空圧制御機器など幅広い製品を取り扱っています。空圧機器と言えばまずSMC、と言った印象があります。

搬送機械においては、エアシリンダーを用いた短距離直線搬送で同社のエアシリンダーがよく使われています。

同社の強みは多数の製品バリエーションと在庫量です。他社にはないようなラインナップや特殊仕様にも対応し、標準品なら在庫から2~3日程度で納品できる体制が整っています。

IAI

IAI(アイエイアイ)は、静岡県に本社を置く電動アクチュエータのメーカー です。主力製品である「ロボシリンダー」シリーズは、国内の電動アクチュエータ市場で台数ベース約6割のシェアを誇っています3。

同社の電動アクチュエータは、電子基板を検査工程に供給する、ワークを高低差があるコンベアに積載するなど、高速かつ正確な搬送が求められる現場で採用されています。

エアシリンダーから電動アクチュエータへの置き換えを検討する際は、有力なメーカーとなります。

ヤマハ発動機

ヤマハ発動機は、静岡県に本社を構える輸送機器メーカー で、二輪車や船外機といったモビリティ分野の大手企業として知られています。同社はFA(ファクトリーオートメーション)機器事業にも力を入れています。

同社のFA機器の中で特徴的な製品が、リニア搬送システム「リニアコンベアモジュールLCM」です。リニアモータ駆動のキャリアを個別制御でき、搬送中に停止してネジ締めや組立作業を行えるなど、高速かつ柔軟な生産ラインを構築できます。

同社のリニアコンベアモジュールLCMは、多品種少量生産や工程変更の多い電子部品業界での実績があります4。

Swisslog

Swisslog(スイスログ)は、スイスに本社を置く物流・搬送システムのグローバルメーカー です。特にAGV(無人搬送車)や自動倉庫システムに強みを持ち、欧州をはじめ世界各地で多くの導入実績があります。

2014年には産業用ロボット大手 KUKA(クーカ) の傘下に入り、ロボティクス分野との連携を深めています。

Geek+

Geek+(ギークプラス)は、2015年に中国・北京で設立された自律搬送ロボット(AMR)専門メーカー です。設立から急速に成長し、現在では世界トップクラスのAMRシェアを持つ企業にまで拡大しています。特にEC・物流倉庫分野における自動化ソリューションで高い評価を得ています。

同社のAMRは、ネット通販サイト「ビックカメラ・ドットコム」のEC倉庫の棚搬送ロボットに採用されています5。

川崎重工

川崎重工業は、兵庫県に本社を置く総合重工メーカーで、航空宇宙・鉄道・船舶・エネルギーなど幅広い事業を展開しています。その中でもロボット事業は国内外で高いシェアを誇り、特にウエハ搬送ロボットの分野では世界シェアの5割程度を握っています6。

村田機械

村田機械は、京都府に本社を置く機械メーカーです。物流システム、クリーンFA、工作機械、情報機器、繊維機械と幅広い分野で事業を展開しており、搬送機械の分野でも国内外で高い実績を持っています。

同社が強みを発揮するのが、半導体製造装置向けの搬送機械です。村田機械は、半導体製造装置の搬送装置においてダイフクに次いで高いシェア(48%)を誇っています7。

ファナック

ファナックは、山梨県に本社を置く産業用ロボットメーカーです。同社のロボット(垂直多関節ロボットやスカラロボット)は搬送用途にも使われています。

以下の動画は、同社のパレタイジングロボットです。物流業界において、パレットの上に置かれた荷物を運ぶのに使われています。

同社は産業用ロボットメーカーの売上高ランキングにおいて上位5社の中に名を連ねています。こちらの記事で、詳しく解説しました。

エプソン

エプソンは、長野県に本社を置く精密機器メーカー です。プリンターやプロジェクターなどのイメージング機器が有名ですが、FA(ファクトリーオートメーション)分野における産業用ロボット事業でも有名です。特にスカラロボットでは、長年にわたり世界No.1シェアを維持しています。

スカラロボットのメーカーについては、こちらの記事でも詳しく解説しました。

搬送機械 導入時のポイント

搬送機械の導入前に、いくつかのポイントを整理しておくことが搬送自動化の成功のカギとなります。筆者が考えるポイントは、以下の通りです。

1.導入目的を明確にする

「人手不足の解消」「サイクルタイム短縮」「省エネ化」など、導入目的を明確にすることで、必要な機種やシステム規模を判断しやすくなります。

目的が曖昧だと、過剰スペックや不十分な機能を選んでしまうリスクがあります。

2.搬送機械に関する情報を収集する

一口に「搬送機械」といっても、ベルトコンベア、AGV、AMR、リニア搬送システムなど種類はさまざまです。各機種の特徴や導入事例を調査し、自社に合う機器を選定することが重要です。関連記事やメーカーサイト、展示会などを積極的に活用しましょう。

3.投資対効果を確認する

搬送機械の初期導入費用とランニングコストを見積もり、その投資によって得られる効果(省人化による人件費削減、稼働率アップによる生産性向上など)と比較しましょう。

4.サポート体制を確認する

搬送機械は導入して終わりではなく、メンテナンスやライン変更時の対応も重要です。サポート体制が整ったメーカーや代理店と手を組むことで、安定稼働と長期運用につながります。

- 出典:三菱UFJリサーチ&コンサルティング「経済レポート 2030年までの労働力人口・労働投入量の予測」 ↩︎

- 出典:MODERN MATERIALS HANDLING「Top 20 materials handling systems suppliers 2023」 ↩︎

- 出典:日本経済新聞「産業ロボのアイエイアイ、新本社工場を稼働 生産能力倍」 ↩︎

- 出典:ヤマハ発動機「装置の立ち上げ時間が半分!」 ↩︎

- 出典:ギークプラス「【ビックカメラ】 物流AIロボットの導入で業務効率を改善」 ↩︎

- 出典:ニュースイッチ「半導体搬送用ロボットの生産3割増やす川崎重工、部品不足への対応は?」 ↩︎

- 出典:経済産業省「半導体・デジタル産業戦略(改定案)」 ↩︎