スカラロボットの選び方 5つのポイントを現役ロボット技術者が解説!

2025.08.17

👤「新しく開発する装置にロボットを使うんだけど、ロボットを選定した経験がない…」

👤「スカラロボットの知識がなく、どういう観点で選んだらいいか分からない…」

こんなお悩みを抱える装置メーカーや生産ライン担当者の方はいらっしゃいませんか?

自動化の需要が中長期的に高くなっており、ロボットの市場は近年拡大しています。装置の多機能化や高付加価値化が求められている中、ロボットの活用が注目されています。

これまでは直動シリンダーや回転テーブルが主流だった装置に、ロボットを使うというケースも出てくるでしょう。

とはいえ、ロボットを初めて取り扱う方にとっては、「どのように選べばよいのか分からない」「自分の選定が正しいか不安」と感じることもあるでしょう。

今回は、ロボット業界で働く現役エンジニアの筆者が、スカラロボットの選び方について解説します。

スカラロボットは、多くのロボットメーカーが参入している産業用ロボットの一種です。そのため、多くの機種があり、一見たくさんある中からどれを選べばいいか迷ってしまいます。

今回紹介する5つのポイントを参考に選べば、自社の装置に最適なロボットが見えてくるでしょう。

そして自信を持って、「可搬重量や動作範囲などから、このスカラロボットを選びました」と選定理由を明確に伝えられるようになると思います。

ぜひ、本記事を参考にスカラロボットを選んでみてくださいね!

スカラロボットとは

最初に、スカラロボットについて簡単に解説します。

スカラロボットとは、「Selective Compliance Assembly Robot Arm(選択的柔軟性を持つ組立用ロボットアーム)」の略称です。

主に平面方向(X・Y)に素早く動き、垂直方向(Z)に高い剛性を持つ産業用ロボットです。

産業用ロボットには、アームの構造によってさまざまな種類があります。こちらの記事で産業用ロボットの種類について解説しています。あわせて参考にしてみてください。

スカラロボットの見た目は、3つ~4つの関節を持ったアームと、そのアームを支えるベース、そして手先を上下動させるZ軸で構成されています。

スカラロボットは、次のような作業を得意としています。

✅電子部品の組み立て、ねじ締め

✅食品や小部品の箱詰め(ベルトコンベヤから流れてきた部品をつかんで、箱に整列する)

✅自動機内の部品搬送

それでは、このような特徴を持つスカラロボットの選び方:5つのポイントについて解説していきます。

①可搬重量で選ぶ

産業用ロボットには可搬重量が決められています。ロボットの手先の荷物(ワーク)の重さが、何kgまでなら持てるという指標です。

ロボットはモータを動力源としています。モータは力(トルク)を出すために電流を流し、力(トルク)の大きさは電流に比例します。

モータが流せる電流の大きさは決まっています。ワークがロボットの可搬重量より重いと、モータが流せる電流値の上限を超えてしまい、過電流アラームによってロボットが停止してしまいます。

装置内でスカラロボットを使う場合、運ぶワークの重さは装置の仕様書から決まっていると思います。ワークの重さが持てる可搬重量のロボットを選定しましょう。

②動作範囲で選ぶ

上の図は、スカラロボットのアームと関節を表しています。第一アームと第二アームが動ける範囲がX方向・Y方向における動作範囲です。

スカラロボットの選定にあたり、ワークを動かしたい位置がロボットの動作範囲内にある必要があります。

上から見た時のスカラロボットの動作範囲を、赤いハッチングで示しています。

概ね円形の範囲になっており、円の半径は第一アームと第二アームの合計長さとなっています。

ロボットの動力線が入っているケーブルに干渉するため、真後ろの一部エリアは動作範囲の対象外になっています。

第一アームと第二アームを合わせた長さは、アーム長と言われ、ロボットメーカーのページに記載されています。

例えば、エプソンのスカラロボット「LS3」のアーム長は400mmとなっています。このロボットの動作範囲はおおむね半径400mmの円状とイメージできます。

(出典:EPSON「高生産モデル LSシリーズ|水平多関節(スカラ)ロボット」)

③繰り返し位置決め精度で選ぶ

繰り返し位置決め精度とは、「同じ位置に同じ方向から位置決めをしたとき、どれくらいの範囲内に手先の位置がばらついているか」を数値化したものです。

スカラロボットのカタログでは、X方向・Y方向の繰り返し位置決め精度が第一関節と第二関節を組み合わせた精度として記載されています。

これは、スカラロボットの動きが2つの関節の組み合わせでXY座標上の位置を決めるという特性によるものです。

ちなみにZ方向は第三関節で動かすため、「Z方向の繰り返し位置決め精度=第三関節の繰り返し位置決め精度」となっています。

繰り返し位置決め精度が不足していると、部品が正しく位置決めできず、組立に不具合が発生します。カタログに記載されている繰り返し位置決め精度が、自社の要求精度を満たしているかを確認しましょう。

④最高速度と加速度で選ぶ

エアシリンダーを選定する際、装置のタクトタイム(1サイクルあたりの時間)を見積もるためにタイムチャートを作成すると思います。ロボットを使う場合も同様ですが、このときに必要なのがロボットの最高速度と加速度です。

タクトタイムの見積りに当たっては、最高速度だけでなく加速度もセットで考慮しましょう。加速度も考えないと、ある一定の距離を移動する時間が正確に見積もれないからです。

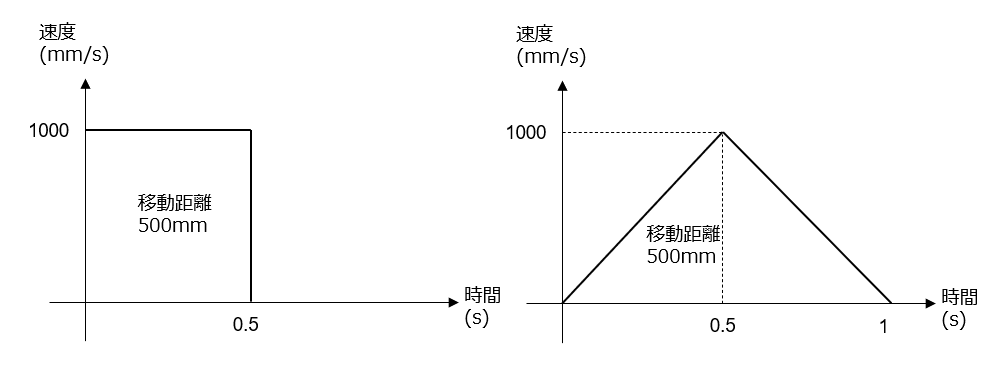

少し極端な例ですが、「移動距離500mmを最高速度1000mm/sで移動する時間」を考えてみましょう。

瞬時に最高速度に到達する場合(加速度=∞)の場合は、上の図:左のように0.5sで到達します。

一方、加速度2000mm/s2の場合は、上の図:右のように1sで到達します。

(最高速度1000mm/sに到達するのに、1000(mm/s)÷2000(mm/s2)=0.5s、減速して停止するのに0.5sかかります。)

このように加速度を考慮するかどうかで、移動時間(サイクルタイム)に2倍の差が出てしまいます。

ロボットの加速度は、ワークの重さによって変わります。

重いワークを持つと加速・減速に時間がかかるため、カタログスペックの最大加速度よりも遅くなる場合があります。

カタログにワークの質量と加減速の関係(最大加減速時を100%としたときの割合)が記載されていますので、そちらを確認してください。

⑤使用環境で選ぶ

スカラロボットを選ぶ際は、どのような環境で使用するかも選定基準の1つです。

ここでは、スカラロボットが使われる代表的な特殊環境と、それに対応したロボットを紹介します。

■食品工場で使用する場合

ロボットの関節部には寿命を長くするためのグリース(潤滑剤)が封入されています。グリースは基本的に食べられないため、グリースの飛散防止対策が必須となります。

次のような対策を施した食品対応ロボットが販売されています。

✅グリース飛散防止のじゃばらを装着

✅食品対応グリース(NSF H1)を使用し、万が一グリースが飛散しても衛生面でのリスク低減

例えば、エプソンでは食品工場で使用可能なモデルを2024年に販売開始しています。

(出典:エプソン「産業用スカラロボットに新たなコントローラーとティーチペンダントおよび食品グリス仕様モデルを追加(2024年9月17日)」)

■粉塵や水の多い環境で使用する場合

ロボット内部に粉塵や水が入ると、故障の原因になります。

これを防ぐために、関節部をシールやじゃばらで保護し、周囲からの粉塵や水を防ぐロボットが販売されています。

例えば、ヤマハ発動機では防塵・防滴スカラロボットのラインナップを取り揃えています。

(出典:ヤマハ発動機「防塵・防滴スカラロボット YK-XGP」)

■クリーンルームで使用する場合

半導体・医薬品・精密機器の製造現場では、クリーンルーム対応のスカラロボットが必要になることもあります。

クリーンルーム対応のモデルは、

✅関節部をじゃばらやシールでカバーし、ロボットから周囲への発塵を防ぐ

✅吸引用のファンが装備され、ロボット内部の微粒子を吸引する

という対策が施されています。

例えば、ヤマハ発動機ではクリーン対応スカラロボットのラインナップを取り揃えています。

(出典:ヤマハ発動機「クリーンスカラロボット YK-XCタイプ」)

(まとめ)5つの選定ポイントで自社に最適なスカラロボットを選ぼう!

今回紹介したポイントをあらためて振り返ってみましょう。

①可搬重量で選ぶ

②動作範囲で選ぶ

③繰り返し位置決め精度で選ぶ

④最高速度と加速度で選ぶ

⑤使用環境で選ぶ

基本的には「①可搬重量」と「②動作範囲」を先に考え、これを満たすロボットの候補を挙げてから他のポイントで絞り込むという手順がおすすめです。

食品対応やクリーンルームなど、特殊な環境で使用する場合は、「⑤使用環境」からロボットを選びはじめましょう。特殊環境対応のロボットはそう多くないため、この時点でかなり絞られてくるはずです。

初めてロボット導入をする方にとって、スカラロボットの選定は難しそうに思えるかもしれません。

しかし、選び方のポイントを押さえれば自社にとって必要なロボットが見えてくるはずです。

まずは、自社の装置の仕様から5つのポイントで掲げた項目(可搬重量や動作範囲など)を明確にするところから始めてみてください。