スカラロボットの構造とは?関節の仕組み・ケーブル・ベルトレス構造も解説

2025.09.14

「スカラロボットを見たことはあるが、構造はよくわからない」

「スカラロボットの一般的な構造について知りたい」

こんな疑問をお持ちではないでしょうか?

自社の生産ラインや装置にスカラロボットを使った経験はあるものの、ロボットを分解して中身を見たことがない装置メーカーさんやロボットユーザーさんは多いのではないでしょうか。

この記事では、FA業界に10年以上在籍する筆者が、スカラロボットの構造について解説します。

スカラロボットは様々なメーカーが製品を出していますが、一般的な構造は共通するところが多いです。

スカラロボットには4つの関節があります。この記事では各関節の構造を中心に解説することで、スカラロボットの動作が理解できることを目指します。

ロボットの構造を理解すると、不具合が発生した時に次のようなメリットがあります。

✅簡単なものであれば自社で対応できる

✅サービス会社に修理を依頼するときも、故障の状況を的確に伝えられる

✅修理の見積もりに対し、どの部分に異常があることが分かれば、見積もりの妥当性が評価できる

それでは、スカラロボットの構造について、一緒に学んでいきましょう!

スカラロボットとは

スカラロボットとは、「Selective Compliance Assembly Robot Arm(選択的柔軟性を持つ組立用ロボットアーム)」の略称です。

主に平面方向(X・Y)に素早く動き、垂直方向(Z)に高い剛性を持つ産業用ロボットです。

産業用ロボットには、アームの構造によってさまざまな種類があります。こちらの記事で産業用ロボットの種類について解説しています。あわせてご参考ください。

スカラロボットの動作は、こちらの動画がわかりやすいです。

スカラロボットは、食品などの対象物(ワーク)をハンドで持ち上げ、コンベヤから箱に詰める、という動作を得意としています。

スカラロボットの構造(全体)

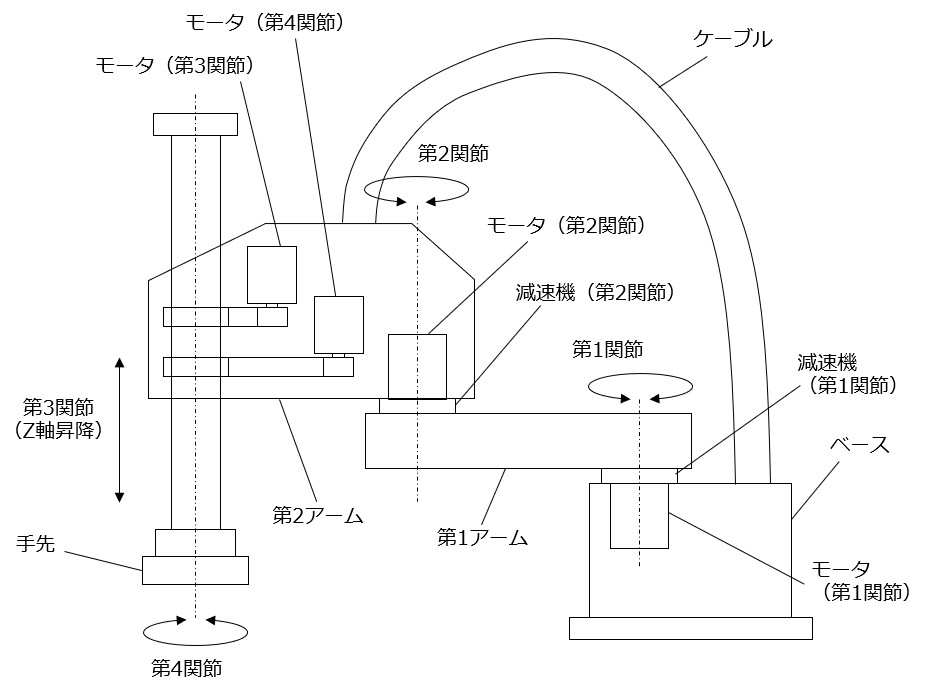

上図がスカラロボットの全体的な構造となっています。

スカラロボットの関節は、全部で4つあります。関節部の名称はメーカーによって異なりますが、本記事では根本から第1関節、第2関節、第3関節、第4関節と呼ぶことにします。

スカラロボットは、土台(ベース)から第1アーム、第2アームが直列で連結されており、第2アームの先端には手先が配置されています。

手先にはハンドや電動ドライバーなどを取付け、作業を行います。

各関節は、モータと減速機で駆動します。これらは、アームの中に組み込まれています。

モータだけだと力(トルク)不足で、ほとんどの場合、必要な可搬重量や加速度が得られません。よってモータには減速機を付けて、回転速度を落とし、トルクをアップさせています。

モータの動力・通信ケーブルは、ロボットの外に出ているケーブルの中に入っています。

第3関節、第4関節は手先を動かす関節です。人間で言うと手首の関節にあたります。

手先はZ軸の昇降(第3関節)と回転(第4関節)がセットになっているので、これらを2つのモータで組み合わせて駆動させています。

スカラロボットの構造(第1関節・第2関節)

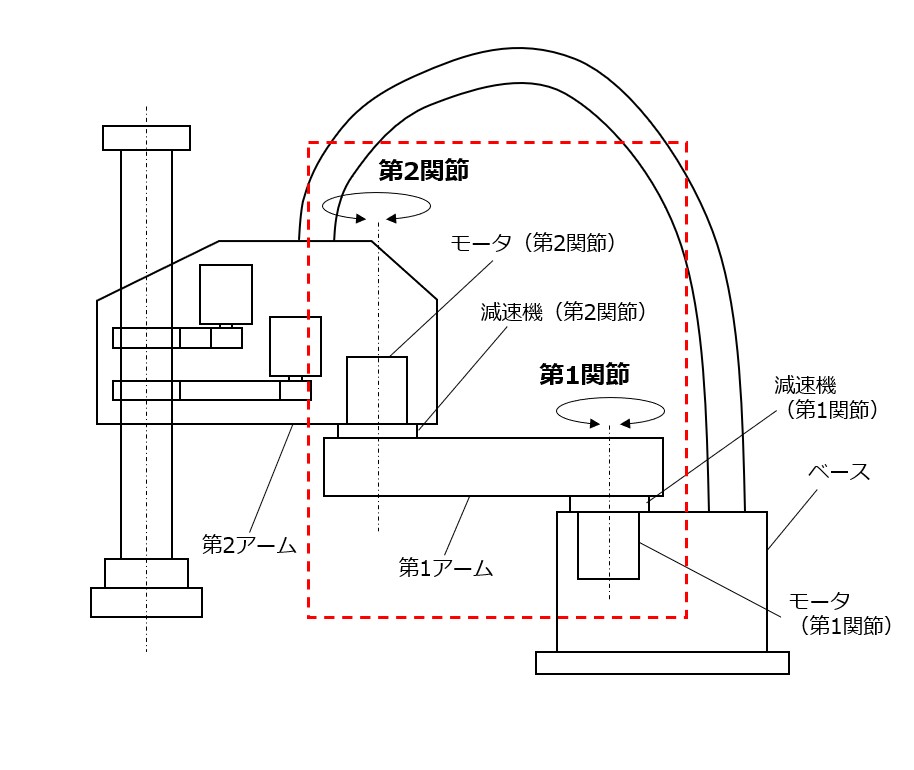

第1関節のモータは、ロボットの土台(ベース)に入っています。

第2関節のモータは、第2アームに入っています。

どのメーカーのロボットも、第1アームはフラットですっきりした形状をしています。これは、可動範囲を大きくするためです。

モータを第1アームに入れてしまうと、モータの分だけアームが出っ張ってしまいます。その出っ張りが邪魔になり、可動範囲が狭くなってしまうのです。

スカラロボットの構造(ケーブル)

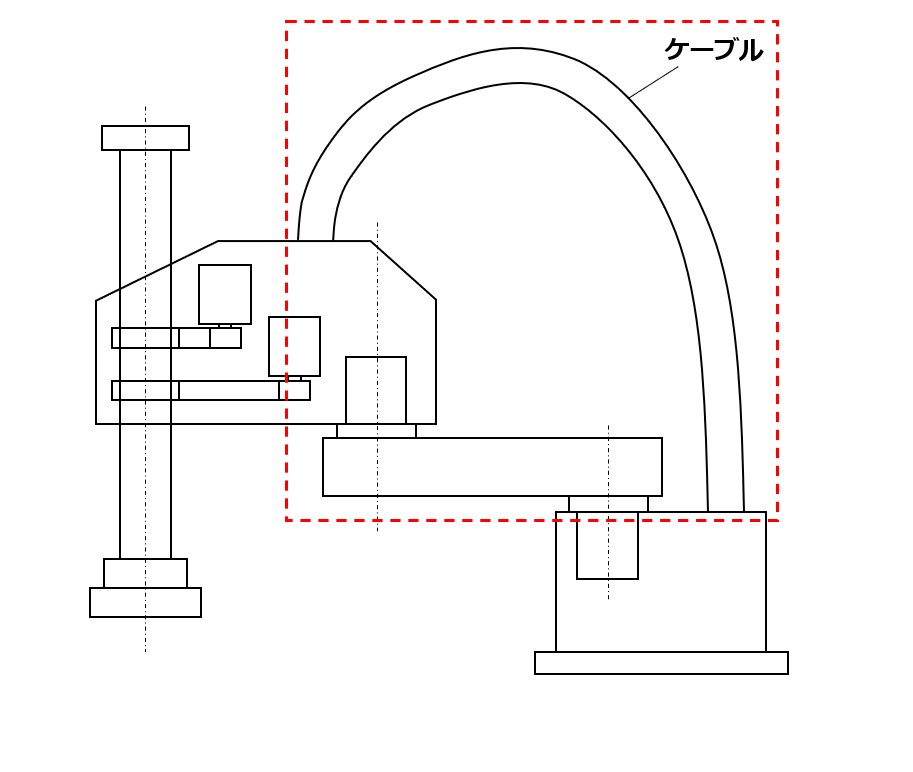

ベースから第2アームにかけて、ケーブルが付いています。

ケーブルはじゃばら状の中空の部品で、多少の曲げや伸び縮みができます。これにより、ロボットの動作を妨げないようになっています。

ケーブルの中身は、

✅モータの動力供給用ケーブル(モータケーブル)

✅モータのエンコーダ通信用ケーブル(エンコーダケーブル)

✅ユーザーが配置するエア配管やハンド用のケーブル(ユーザーケーブル)

が入っています。

第1関節、第2関節は大きく動くので、それぞれのケーブルを適当に配線するとケーブルが関節に挟まってしまいます。最悪、関節がロックしてロボットが止まってしまう状況もあり得ます。

スカラロボットのケーブルは、各種ケーブルをまとめて第1アーム、第2アームの上側に配線し、ケーブルがアームに挟まらないようにする役割を果たしています。

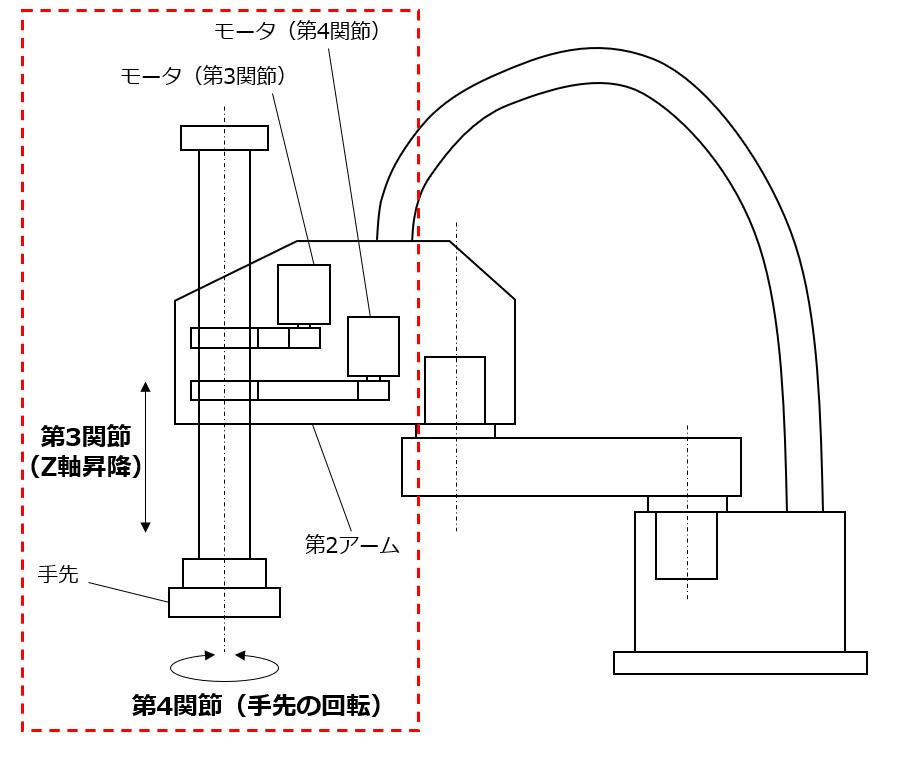

スカラロボットの構造(第3関節・第4関節)

スカラロボットの第3関節・第4関節の構造は、メーカーや機種によって異なっています。

というのも、第3関節・第4関節は「手先がZ方向と回転方向の2自由度で動く」というもので、これを実現する構造はいくつか考えられるからです。

第3関節・第4関節の構造は、スカラロボットの中でも各メーカーの工夫がみられる部分です。

今回は、スカラロボットの代表的なメーカーであるセイコーエプソンの公開特許公報をもとに、第3関節・第4関節の構造を見ていきましょう。

ボールねじ・ボールスプライン一体のシャフトで、Z方向・回転方向の動きを実現する

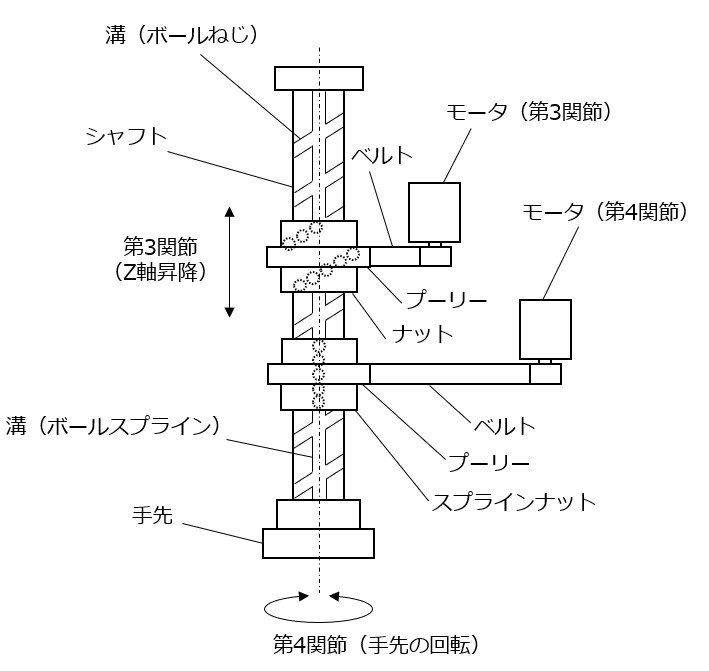

第3関節・第4関節はボールねじとボールスプラインを兼ねたシャフトがあり、シャフトの先端に手先があります。

このシャフトを

・第3関節用のモータと

・第4関節用のモータ

で動かすことで、Z方向・回転方向の動作を実現しています。

シャフトにはボールねじの溝(ねじ状に切られている)と、ボールスプラインの溝(シャフトの軸方向にまっすぐ切られている)の2つの溝があります。

ボールねじの溝には第3関節用のナットが配置されており、ボールスプラインの溝には第4関節用のナットが配置されています。

これらのナットはそれぞれ、ベルト、プーリーを介してモータにつながっています。

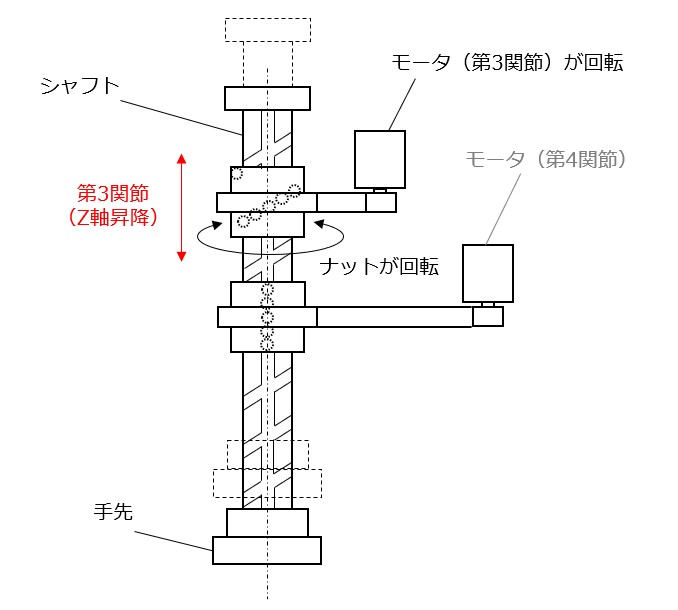

第3関節の動き

第3関節のモータが回転すると、ベルト、プーリーによって第3関節のナットが回転します。

すると、ボールねじの溝に沿ってシャフトが上下に移動します。

第4関節のナット(スプラインナット)はボールスプラインの溝に沿ってボールが動くだけで、手先の回転動作に影響はしません。

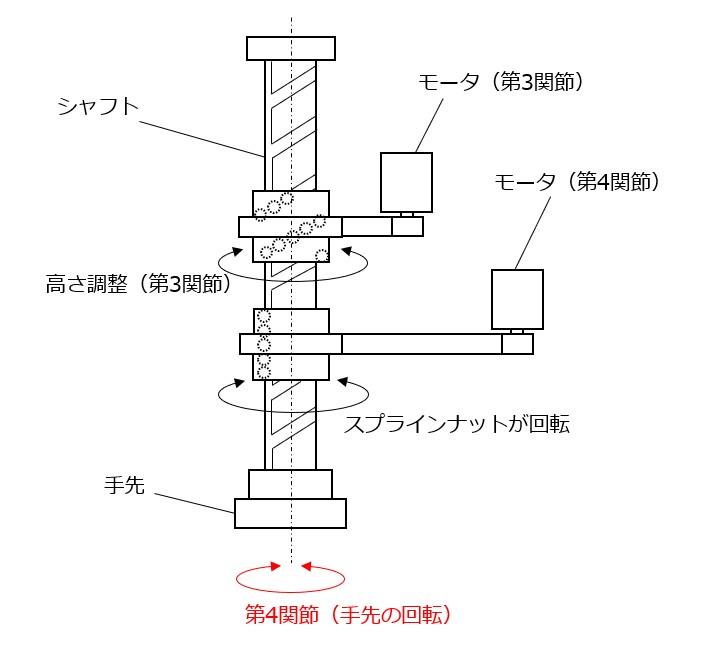

第4関節の動き

第4関節のモータが回転すると、ベルト、プーリーによってスプラインナットが回転します。すると、シャフトも同じく回転します。ボールスプラインは、直線方向は自由に動きますが、回転トルクは伝達するようになっているからです。

これで手先が回転するのですが、このままだとシャフトが上下に動いてしまいます。シャフトは第3関節のナットとも結合されており、ボールねじの溝に沿って動くからです。

ナットが固定で、シャフトが回転すると、ねじと同じ原理でシャフトが動くというわけです。

なので、第4関節が動くときは第3関節も連動して動きます。回転による上下移動を、第3関節のナットで回転させてシャフトの高さを調整します。これで高さを変えることなく、手先の回転が実現できます。

ベルトレス構造のスカラロボット

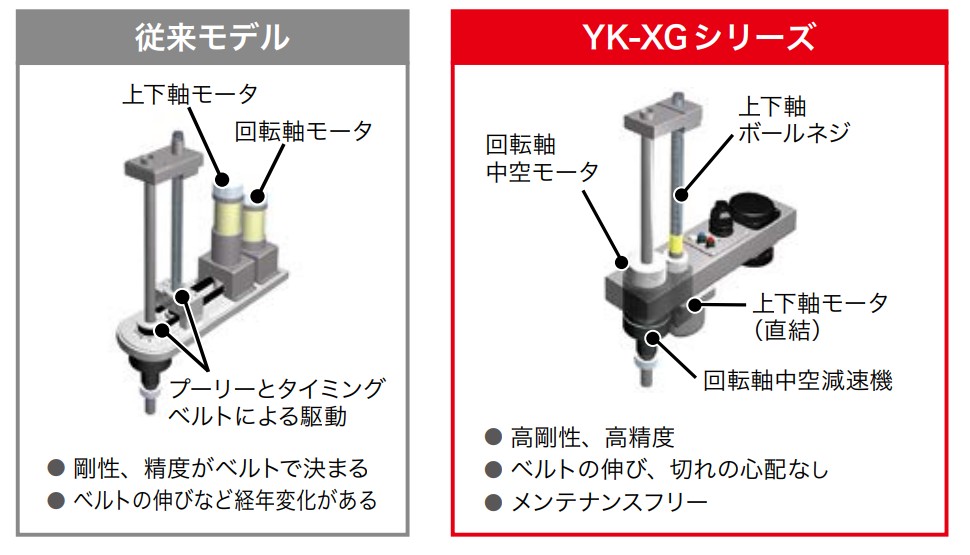

ヤマハ発動機のスカラロボット「YK-XG」は、第3軸・第4軸にベルトを使わない完全ベルトレス構造を採用しています。

従来のモデルは、ベルトとプーリーを用いてモータを離し、ボールねじを駆動させています。これは先ほど紹介した第3軸・第4軸の構造も同じです。

完全ベルトレス構造では、第3軸・第4軸は次のような構造となっています。

✅ボールねじと第3関節用モータを直結

✅第4関節用モータ・減速機を中空にする

✅第4関節用モータ・減速機の中にシャフトを通し、直接第4関節を回転させる

ベルトを使わないことで、ロボットの剛性が高まり、動作時に振動しにくくなります。無駄な振動が少なくなることで、タクトタイムの短縮が期待できます。

また、ベルトの伸びや経年劣化の心配が不要になるので、長期間メンテナンスフリーで稼動できることもメリットです。

ベルトレス構造のデメリットとしては、ロボット本体の価格が高価になることです。これは、第3関節、第4関節のモータが専用設計になることが原因です。

どちらも手先付近にモータを配置するため、コンパクトさが求められます。さらに第4関節のモータは中空タイプである必要があります。ベルトレス構造の機種専用のモータは標準モータより生産数が少ないため、モータの価格はどうしても上がってしまうのです。

そのため、ベルトレス構造のスカラロボットはハイエンド機種の位置づけとなります。