図面管理システムの導入ステップと運用について解説します

2024.08.24

「図面管理システムを導入したいけど、どこから手をつければいいのか分からない」

「導入後、うまく活用できるか不安」

といった悩みをお持ちの方も多いのではないでしょうか?

筆者は製造業で10年以上働いてきました。設計者として図面管理システムを使用し、紙からデジタルへの図面管理の運用を経験してきました。現役設計者としての視点から、図面管理システム導入の具体的なステップと運用のポイントを解説します。

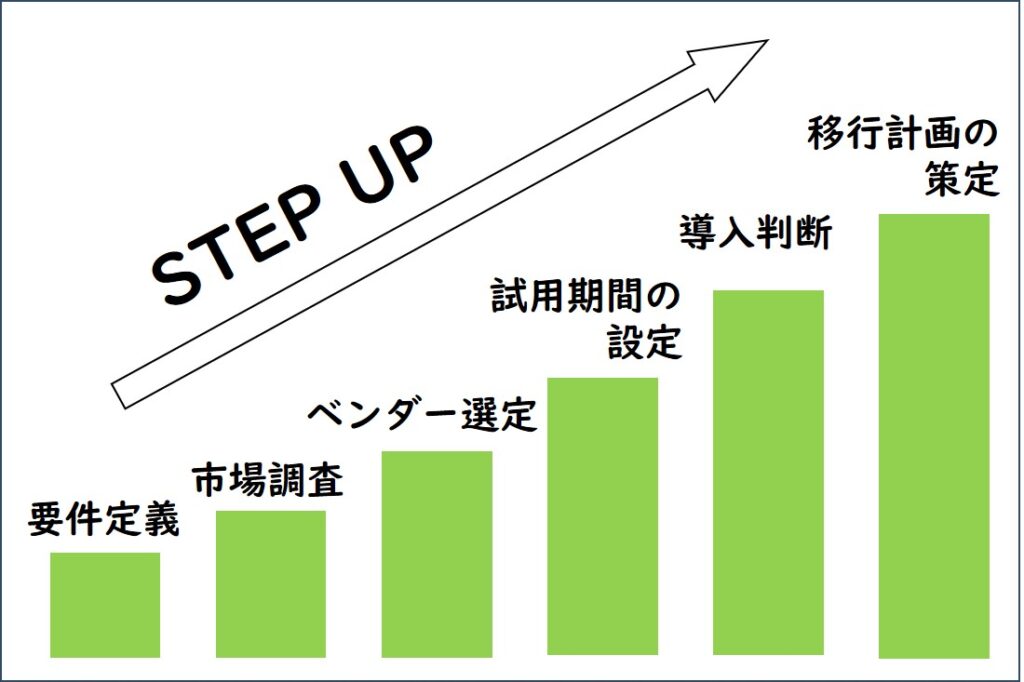

本記事では、図面管理システムの導入までを6ステップに分けて解説します。また、投資効果を最大化させるための導入後の運用についても解説。各ステップでの注意点や、ユーザートレーニングの重要性、定期的な利用状況の確認方法など、実践的なアドバイスも盛り込みました。

この記事を読むことで、図面管理システムの導入プロセスを明確に理解し、自社に最適なシステムを選択・導入する道筋が見えてくるでしょう。

適切な準備と戦略的な導入・運用により、図面管理システムは単なる「コスト」から企業の競争力を高める「戦略的投資」へと変わります。製造業のDX推進に向けた第一歩を、ぜひこの記事と共に踏み出してください。

目次

導入までのステップ

図面管理システムの導入は、単にソフトウェアをインストールするだけではありません。慎重に計画を立て、段階的に進めることが成功の鍵となります。以下に、導入までの具体的なステップを解説します。

ステップ①:要件定義

要件定義は、システム導入の基礎となる重要なステップです。次の手順にしたがって、自社にとってどのような図面管理が必要なのかを洗い出しましょう。

・現状分析:現在の図面管理プロセスの問題点を洗い出します。例えば、図面の検索に平均何分かかっているか、版管理ミスが月に何回発生しているかなど、具体的な数値で現状を把握します。

・目標設定:システム導入後の具体的な目標を設定します。「図面検索時間を90%削減する」「版管理ミスをゼロにする」など、明確な指標を定めます。

・必要機能のリストアップ:目標達成に必要な機能を列挙します。例えば、「CADデータの高速プレビュー機能」「複数CADフォーマットの対応」「承認ワークフロー機能」などです。

・非機能要件の定義:セキュリティレベル、処理速度、同時アクセス数などの非機能要件も明確にします。

ステップ②:市場調査

市場にどのような製品があるか、広く調査します。

・情報収集:ウェブサイト、製品カタログ、展示会などを通じて、様々な製品の情報を収集します。良さそうだと思った製品については、この時点で実際にベンダーに問い合わせするのも手です。

・事例研究:同業他社や類似規模の企業の導入事例を調査し、参考にします。

・製品比較表の作成:収集した情報を基に、機能、価格、サポート体制などを比較する表を作成します。

こちらの記事では、製造業向けの図面管理システムを紹介しています。

「図面管理システムは具体的にどんな製品があるの?」とお思いの方は、参考にしてみてください。

ステップ③:ベンダー選定

要件と市場調査結果をもとに、適切なベンダーを選定します。

・RFP(提案依頼書)の作成:自社の要件を記した提案依頼書を作成し、候補ベンダーに送付します。

・デモンストレーションの依頼:上位候補のベンダーには、実際の使用シーンを想定したデモンストレーションを依頼します。

・評価基準の設定:機能面、コスト、サポート体制、将来性などの評価基準を設け、各ベンダーを客観的に評価します。

ステップ④:試用期間の設定

多くのベンダーは試用版やトライアル期間を提供しています。これを活用しましょう。

・テストシナリオの作成:日常的な使用シーンを想定したテストシナリオを作成します。例えば、「大容量CADファイルのアップロード」「アップロードされた図面の検索性、視認性の確認」「CADとの連携性」などです。

・ユーザーフィードバックの収集:実際に使用する部署の社員に試用してもらい、使いやすさや課題点についてフィードバックを収集します。

・パフォーマンス評価:ステップ①の要件を満たすかどうか以外にも、処理速度、安定性、セキュリティなどの技術的な側面も評価します。

ステップ⑤:導入判断

収集した情報を基に、最終的な導入判断を下します。

・コスト分析:初期費用、運用コスト、ROI(投資収益率)を計算し、経営層に提示します。

・リスク評価:導入に伴うリスク(データ移行の失敗、ユーザーの抵抗など)を洗い出し、対策を検討します。

・最終プレゼンテーション:経営層や関係部署に向けて、導入の必要性と期待される効果をプレゼンテーションします。

ステップ⑥:移行計画の策定

導入が決定したら、具体的な移行計画を立てます。

・スケジュール作成:システム構築、データ移行、ユーザートレーニング、トライアル期間、本番稼働までの具体的なスケジュールを作成します。

・役割分担:社内のプロジェクトチーム、ベンダー、外部コンサルタントなど、関係者の役割を明確にします。

・データ移行計画:既存の図面データをどのように新システムに移行するか、具体的な手順を策定します。特に、過去の紙図面のデジタル化や、異なるCADフォーマットの変換などに注意が必要です。

・トレーニング計画:システム管理者向けと一般ユーザー向けの両方のトレーニング計画を立てます。e-ラーニングやハンズオンセッションなど、効果的な学習方法を検討します。

・Contingency Plan(緊急時対応計画):システムダウンや予期せぬ問題が発生した場合の対応手順を事前に用意します。

これらのステップを丁寧に進めることで、スムーズなシステム導入と、導入後の効果的な活用が期待できます。

次章では、導入後の運用と投資効果の最大化について解説します。

導入後の運用と投資効果の最大化

図面管理システムの導入はゴールではなく、むしろ効率的な図面管理の始まりに過ぎません。システムの真価を発揮し、投資効果を最大化するためには、導入後の運用と継続的な改善が不可欠です。

ユーザートレーニングの重要性

システムの機能をフルに活用し、業務効率を高めるためには、ユーザーが適切にシステムを使いこなせることが重要です。

・段階的なトレーニング計画の例:

1. 基本操作の習得(1-2日)

2. 応用機能の学習(2-3日)

3. 部門別の特殊機能トレーニング(1-2日)

このように、段階的なトレーニングを実施します。導入するシステムの規模に応じて日数を調整しましょう。

・多様な学習方法の提供:

1. ハンズオントレーニング:実際のシステムを使用しながら学ぶ

2. e-ラーニング:自己ベースで学習する。ハンズオントレーニングと併用して活用も想定される

3. マニュアルやチュートリアルビデオ:システム使用時に参照する資料

4. ヘルプデスク:日々の疑問に答えるサポート窓口

・定期的なスキルアップセッション:新機能の紹介や、効率的な使用方法のワークショップを定期的(例:四半期ごと)に開催します。

・ユーザー間の知識共有:社内で図面管理システムの有識者を「図面管理システムマイスター」に任命し、部門内でのナレッジ共有を促進します。

定期的な利用状況の確認

システムの効果を最大化するには、実際の利用状況を把握し、必要に応じて改善策を講じることが重要です。

・利用統計の分析:ログイン頻度、システムの使用率、アクセス数の多い図面やデータなどの指標を月次で分析します。

・ユーザーサーベイの実施:四半期ごとにユーザーアンケートを実施し、満足度や改善要望を収集します。

・KPIの設定と追跡:

✅図面検索時間の短縮率

✅図面更新の承認サイクル時間

✅図面関連のミス発生率

などのKPIを設定し、定期的に測定します。

KPIはシステムの導入効果を定量化することで、経営者・社員双方にメリットがあります。経営者にとっては投資効果を確認することができ、社員にとってはシステムの有効性を数字で実感してもらうことができます。

・ベンダーとの定例会議:月1回程度、ベンダーと定例会議を持ち、システムのパフォーマンスや新機能の情報を共有します。

定期的に利用状況を確認することの効果を実例で紹介します。

川崎重工では、CADDi Drawerを導入し、使用率を上げるためにユースケースの勉強会や活用トピックのシェアを行いました。また、ベンダーのキャディとも週1回のミーティングを実施しています。これらの活動を通じて、同ツールの活用率を高めているとのことです。

出典:CADDi Drawer活用事例:川崎重工業株式会社様

システム活用による業務改善

図面管理システムは単なる図面の保管庫ではありません。システムを活用して、業務プロセス全体を改善することが可能です。

ワークフローの最適化:システムの承認機能を活用し、図面の承認プロセスを電子化。出張中でも在宅勤務中でも承認プロセスが可能となります。

部門間連携の強化:設計部門と製造部門が同じシステム上で図面を共有することで、設計変更の即時反映が可能になります。

サプライチェーン管理との統合:図面管理システムとERPを連携させることで、部品表(BOM)の自動更新や、調達プロセスの効率化が可能になります。

データ分析による意思決定支援:蓄積された図面データを分析し、類似設計の推奨や、コスト削減のための設計改善提案を行うことができます。

モバイル活用による現場対応力の向上:タブレットで図面にアクセスできるようにすることで、製造現場や顧客先での即時対応が可能になります。

バージョン管理の徹底:厳密なバージョン管理により、製品のトレーサビリティが向上し、品質管理や監査対応が容易になります。

次の記事では、図面管理システムで図面をペーパーレス化したことによる効率化の事例を紹介しています。

図面のペーパーレス化は、紙のコストを減らすというメリットがあります。しかし、そのような表層的なメリットだけではありません。仕事の仕方そのものを変えるという事例を紹介できていると思います。

これらの取り組みを通じて、図面管理システムは単なる「コスト」から「投資」へと変わり、企業の競争力向上に直接貢献する戦略的ツールとなります。定期的な見直しと改善を続けることで、システムの価値を最大限に引き出し、長期的な成功につながります。

まとめ

図面管理システムの導入は、製造業のDX推進における重要な一歩です。成功の鍵は、慎重な準備と段階的なアプローチにあります。この記事で書いた6つのステップ(要件定義~移行計画の策定)に沿って導入していきましょう。

導入後は、ユーザートレーニングの充実と定期的な利用状況の確認が重要です。KPIを設定し、継続的な改善を図ることで、システムの価値を最大化できます。活用が進んだら、設計・製造・調達など関連部門との連携を強化し、業務プロセス全体の最適化を目指しましょう。

図面管理システムを「コスト」ではなく「戦略的投資」と位置づけ、長期的視点で運用することで、業務効率の向上、製品品質の改善、そして企業の競争力強化につながります。本記事を参考に、自社に最適なシステムの導入と運用を実現し、製造業のDX化を成功させてください。